Werktuigbouwkunde GBES

Het werktuigbouwkundige deel van een gesloten bodemenergiesysteem is aanzienlijk minder complex dan bij een open bodemenergiesysteem. Het grondwatercircuit bestaat uit een volledig gesloten stelsel van leidingen, waar water of water/antivriesmengsel in wordt rondgepompt. Bij relatief kleine gesloten bodemenergiesystemen vinden we in dat circuit een circulatiepomp. Andere onderdelen, zoals een warmtewisselaar voor passieve koeling, een geregelde driewegklep om condensortemperatuur te regelen bij koelbedrijf, worden meestal als integraal onderdeel van de installatie / warmtepomp geleverd en vallen buiten het bestek van werktuigbouwkunde gesloten bodemenergiesysteem.

De werktuigbouwkundige aspecten van het ondergrondse gesloten bodemenergiesysteem behandelen ontwerp, aanleg en aansluiten van horizontaal leidingwerk, globale drukverliesberekeningen en pompselectie.

1.Horizontaal aansluitwerk

De verticale bodemwarmtewisselaars worden met horizontaal leidingwerk naar de ruimte gebracht waar ze worden aangesloten op de warmtepomp. De eenvoudigste wijze van aansluiten is elke individuele lus naar de technische ruimte te verslepen en ze daar op een verdeler/verzamelaar aan te sluiten. Voor systemen met veel individuele warmtewisselaars is het mogelijk meerdere wisselaars parallel op een gezamenlijke aan- en afvoerleiding te monteren. In verband met hydraulisch balanceren wordt dan een zogenaamd Tichelmann systeem toegepast. Hierbij blijven de individuele loopafstanden gelijk. De verschillende manieren van aansluiten worden in Figuur 1 weergegeven.

Figuur 1. Verschillende manieren van aansluiten van verticale warmtewisselaars: individueel, Tichelmann systeem of sterconfiguratie.

Het materiaal van de horizontale leidingen is Polyethyleen buis, minimaal PE100 (voor bedrijfstemperatuur tot maximaal 50 °C), SDR 17 of een hieraan gelijkwaardig materiaal. Het gebruikte PE materiaal is conform KIWA BRL K17105 of gelijkwaardige norm (bijvoorbeeld SN218-306) gefabriceerd, en is gemerkt (typeaanduiding, fabricagedatum, drukklasse, wanddikte). Er worden ondergronds geen metallische appendages gebruikt, behalve wanneer deze daarvoor zijn goedgekeurd. Er worden ondergronds geen verbindingen met afdichtingen bestaande uit O-ringen of andersoortige niet zelf-afsluitende verbindingen gebruikt.

De cunetten waarin de horizontale leidingen worden gelegd moeten van voldoende breedte en diepte zijn, waarbij stabiliteit van de wanden van belang is. De diepte is, in verband met voorkomen van grote temperatuureffecten of bevriezing, tenminste 0,8 m -mv.

Cunetten moeten bij voorkeur vrij zijn van water en voorzien van een zandbed van minimaal 0,15 m alvorens wordt aangevangen met het aanbrengen van horizontale leidingen. Bij voorkeur moeten de lusbenen en concentrische verticale leidingen van de verticale wisselaars zich in het midden van de sleuf bevinden. Het cunet dient van de gevel af naar het verst verwijderde punt te verdiepen (afschot circa 0,001 – 0,005 m/m). Bij lange aanlooplengtes, of in situaties waar niet voldoende afschot kan worden aangehouden, moet bij de verticale wisselaars in een onluchtingskelder of -put worden voorzien. Waar de aansluitingen van de verticale wisselaars op de horizontale leidingdelen plaatsvindt wordt het cunet zodanig verdiept dat de te maken verbinding op voldoende diepte kan worden aangebracht. In verband met ontluchten mag de kop van de VBWW niet hoger liggen dan de horizontale leidingen. Aanvoer- en retourleidingen worden op een minimale afstand van 0,3 – 0,5 m gelegd. Over de leidingen worden de cunetten eerst met minimaal 0,3 m zand aangevuld, verder wordt aangevuld met een geschikt materiaal (niet puin-houdend of stenig) en voldoende verdicht, rekening houdende met het eindgebruik. Bochten in de leidingen hebben een buigstraal van minimaal 35 x de buisdiameter.

Bij het bepalen van de positie van de horizontale leidingen wordt rekening gehouden met het mogelijke gebruik, zoals bestrating, mogelijke afschutting e.d. De posities van de horizontale leidingdelen in de sleuf worden gemarkeerd en op een kaart aangetekend. Posities van de aansluitingen op de verticale wisselaars worden aangetekend.

De verticale warmtewisselaars worden parallel aangesloten op een horizontale leiding naar een verdeler. Wanneer meerdere verticale wisselaars op een horizontaal circuit wordt aangesloten wordt een Tichelmann-schakeling toegepast. De verschillen in totale leidinglengte tussen de individuele stroombanen dient minder te zijn dan 10%.

Verbinden leidingwerk

Over het algemeen worden in het veld verbindingen aangebracht tussen de horizontale leidingen en de verticale warmtewisselaars. Soms zijn ook verbindingen in het horizontale leidingdeel zelf nodig, maar het is beter deze zoveel mogelijk te vermijden. In de huidige praktijk worden verbindingen gemaakt door middel van een lastechniek.

Figuur 2. Voorbeeld lasmoffen voor elektrolasverbinding, 90° knie en rechte verbinding.

PE leidingen kunnen worden gelast volgens een stuiklas principe (NEN 7200), echter voor een installatie van de horizontale leidingen van een verticaal bodemwarmtewisselaarsysteem wordt deze methode niet aanbevolen, aangezien het nagenoeg onmogelijk is de noodzakelijke randvoorwaarden voor een goede las te waarborgen. Aansluitingen worden dan ook met name door middel van elektrolasmoffen uitgevoerd (figuur 15.6). Voor het uitvoeren van elektrolasmoffen is er over het algemeen een montagerichtlijn van de leverancier van de moffen en lasapparatuur. De belangrijkste eisen voor een goede lasverbinding zijn:

- Goede kwaliteit lasapparatuur, periodiek gekeurd.

- Goed (recht) afgewerkte en schone buiseinden. Buiseinden worden geschild of geschraapt.

- Oppervlak van buisuiteinde en lasmoffen wordt goed ontvet. Gebruik voor het reinigen geen materiaal dat pluizen kan achterlaten. Gebruik steeds schoon reinigingsmateriaal.

- Buiseinden worden op juiste insteekdiepte gebracht, deze wordt gecontroleerd.

- De schone en droge buisuiteinden worden samengevoegd en spanningsvrij gefixeerd.

- Lassen plaatsen in rechte leidingdelen, gebruik van lasmoffen in bochten wordt vermeden.

- Las wordt conform gebruiksaanwijzing apparatuur opgevolgd.

- Voldoende afkoeltijd gunnen (minimaal 30 minuten).

Het berekenen van het opvoerhoogteverlies is van belang in verband met de pompkeuze maar ook om vast te stellen of het opvoerhoogteverlies in de individuele leidingtracés niet teveel verschilt.

2.Opvoerhoogteverliezen en pompenergie

Voor het rondpompen van het circulatiemedium door de bodemwarmtewisselaar is pompvermogen nodig. Aangezien een bodemwarmtewisselaarsysteem een volledig gesloten systeem is spelen statische hoogteverschillen geen rol. De verliezen als gevolg van de wrijvingsweerstand in het systeem worden ook wel de opvoerhoogteverliezen of drukverliezen genoemd. Een uitgebreide beschrijving van drukverliesberekeningen in leidingnetten wordt bijvoorbeeld gegeven in de ISSO publicatie 18 (Leidingnetberekeningen).

Het drukverlies in een bodemwarmtewisselaarsysteem is samengesteld uit het drukverlies wat optreed in de leidingen en het drukverlies wat optreed in koppelstukken (bochten, T-stukken en dergelijke) en appendages (kleppen en andere onderdelen). Het totale drukverlies is gelijk aan de som van alle drukverliezen.

Het totale drukverlies hangt af van:

- Het debiet en de eigenschappen van het circulatiemedium (water, antivriesmiddel).

- De bodemwarmtewisselaar (hou rekening met de totale leidinglengte, dat is 2x de diepte van de warmtewisselaar), het type warmtewisselaar (U-lus, concentrische warmtewisselaar) en dimensies van het materiaal.

- Horizontaal leidingwerk, hou rekening met wisselende stroomsnelheid in secties horizontaal leidingwerk (bij Tichelmann aansluiting).

- Appendages in het circuit.

- Drukverlies over de warmtewisselaar in de warmtepomp.

Statische hoogte speelt bij een gesloten bodemwarmtewisselaarsysteem geen rol.

Opvoerhoogteverliezen worden vaak uitgedrukt in meter, bar of Pa (Pascal). De omrekening is eenvoudig: 1 bar = 100.000 Pa [N/m²] = ongeveer 10 meter waterkolom (9,81 bij water, bij andere media zoals antivries speelt de dichtheid van het medium een rol).

Over het hele circuit zijn opvoerhoogteverliezen (afhankelijk van systeemomvang) van 0,2 – 1,0 bar (2 – 10 m H2O, 20 – 100 kPa) gebruikelijk. Voor kleine systemen (woningbouw) zijn tegenwoordig zeer efficiënte pompen beschikbaar, bij een debiet van ± 3,5 m³/uur en een opvoerhoogte van 4 m H2O verbruikt zo een pomp bijvoorbeeld slechts 72 Watt!

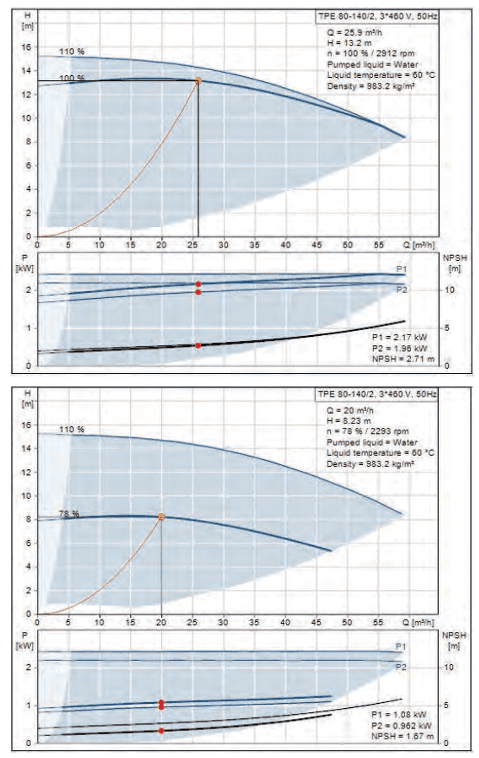

Voor grotere systemen geld bij de pompselectie hetzelfde als bij open bodemenergiesystemen (figuur 15.7). Wordt een vaste pomp gekozen voor een bepaald werkpunt dan levert de pomp meer debiet en opvoerhoogte dan nodig, maar consumeert ook meer energie. Daarbij is bij vrije koeling geen mogelijkheid om het debiet te regelen. Moeten we bijvoorbeeld 20 m³/uur leveren bij 8 m H2O dan levert de pomp 25,9 m³/uur bij 13,2 meter H2O. Opgenomen elektrische vermogen is 2,17 kW. Passen we dezelfde pomp in een toerengeregelde uitvoering toe, dan reduceert het het toerental van de pomp tot 80% en leveren we precies 20 m3/uur leveren bij 8 m H2O, het opgenomen elektrische vermogen is dan 1,08 kW.

Figuur 3.Werkpunt pomp bij niet toerengeregeld (boven) en toerengeregeld (onder) bedrijf.

Stel de pomp heeft 1800 draaiuren per jaar, dan verbruikt een niet toerengeregelde pomp 1800 x 2,17 kW = 3906 kWh. De toerengeregelde uitvoering 1800 x 1,08 = 1944 kWh. Een verschil van 1962 kWh (bij 0,22 €/kWh een besparing van 431,64 €/jaar).

3.Testen en opleveren

Voor het bodemwarmtewisselaarsysteem opgeleverd kan worden dient het te worden getest. Deze tests betreffen de lekdichtheid en mechanische sterkte, maar ook de kwaliteit van het circulatiemedium kan getest worden. Deze beproevingen en testen komen uit de 2DEN-0324 en zijn tevens beschreven in de ISSO73. Voor oplevering wordt het systeem gespoeld om vervuiling te verwijderen, daarna wordt indien nodig het circulatiemedium aangelengd met antivriesmiddel.

Alhoewel er geen formele regels zijn voor het toe te passen circulatiemedium is het wel zo dat bij lekkage er sprake is van een “Ernstig geval van bodemverontreiniging”. De meest toegepaste middelen (monopropyleenglycol en monoehtyleenglycol) breken goed af, maar bij voorgemengde producten worden veelal toevoegingen gebruikt die toxisch en persistent zijn. Gebruik van die middelen dient vermeden te worden.

3.1.Dichtheidsbeproeving

De verticale wisselaars zijn vooraf, fabrieksmatig, getest (U-lussen) en onder druk ingebracht. Na installatie in de bodem dient het systeem echter ten allen tijde aan een dichtheidstest onderworpen te worden. Bij grote systemen (> 10 verticale wisselaars) is het aan te bevelen individuele wisselaars te testen voordat ze op de horizontale leidingen worden aangesloten, aangezien het opsporen van eventuele lekkages daarmee eenvoudiger is.

De dichtheidsbeproeving wordt uitgevoerd op elke individuele parallelle set wisselaars, inclusief horizontale leidingen. Voor de test wordt het systeem doorgespoeld en wordt het debiet gecontroleerd, het systeem mag geen verstoppingen vertonen. De dichtheidsbeproeving geschiedt als volgt:

- Dichtheidsbeproeving op een inwendige druk van ca. 0,05 MPa (0,5 bar). Hierbij worden lekkages in foutief gemonteerde verbindingen eerder opgespoord dan bij hoge druk (waarbij de lus tegen de mof dichtgedrukt kan worden). Het systeem wordt visueel geïnspecteerd.

- Wanneer na 1 uur een maximale drukvermindering van minder dan 0,01 Mpa (0,1 bar) is geconstateerd, dan wordt de druk opgevoerd tot de bedrijfsdruk. Aangezien de bedrijfsdruk normaal gesproken ongeveer 0,2 – 0,3 Mpa (2 – 3 bar) bedraagt wordt de druk in twee stappen van 30 minuten opgevoerd.

- Het systeem wordt visueel geïnspecteerd. Wanneer na 1 uur een maximale drukvermindering van minder dan 0,01 Mpa (0,1 bar) is geconstateerd dan is de leiding dicht en kan het systeem op sterkte beproefd worden.

3.2.Mechanische sterkte beproeving

De mechanische sterktetest is met name bedoelt om mogelijk slechte lassen in de verbindingen of ernstig beschadigde leidingen op te sporen. De WAVIN schrijft een test voor op 1,5 maal de drukklasse, maar deze test mag slechts dan worden uitgevoerd nadat de cunetten zijn opgevuld en voldoende verdicht. Praktijkproeven (Groenholland, niet gepubliceerd) hebben uitgewezen dat een slechte las of beschadigde leiding goed kan worden opgespoord bij een druk gelijk aan of iets lager dan de drukklasse. De sterktetest wordt uitgevoerd bij minimaal 80% van de drukklasse, gedurende een uur mag de druk niet meer dan 10% dalen.

3.3.Spoelen en kwaliteit circulatiemedium

Verontreinigingen in het leidingwerk kunnen op termijn voor grote problemen zorgen. Verontreinigingen kunnen hun oorsprong vinden in onvoldoende zorgvuldigheid tijdens de aanleg en het als gevolg daarvan achterblijven van deeltjes (papier, textiel, stof, PE-schaafsel, zand, grind etc.) in het leidingenstelsel. Daarnaast kan verontreiniging van de leiding optreden als gevolg van neerslag van stoffen uit het circulatiemedium, vaak als een film aan de binnenzijde van de leidingen. Effecten van deze verontreinigen kunnen zijn: optreden van blokkade, stimuleren van corrosie van metalen delen (warmtewisselaar, warmtepomp) of stimuleren van bacteriegroei. Bij VBWW’s, wanneer opgebouwd uit kunststof, is corrosie geen probleem. De belangrijkste vormen van verontreinigingen zijn:

- Vuil achtergebleven tijdens installatie.

- Aanslag als gevolg van neerslag van in het water opgeloste stoffen (precipitatie) zoals Calcium, Magnesium en ijzerzouten (calcium carbonaat, calciumsulfaat, magnesiumcarbonaat of magnesiumsilicaat) zijn de meest voorkomende vormen van aanslag. Precipitatie is een gevolg van veranderende temperatuur en PH. De kwaliteit van het water heeft een groot effect op de kans op het optreden van neerslag: zacht water heeft minder risico in vergelijking tot hard water.

- Corrosie, treedt alleen bij metalen delen op. Twee vormen kunnen worden onderscheidden: corrosie als gevolg van een elektrolytische reactie van metaaldelen met zuurstof en waterstof uit het water, en corrosie als gevolg van anaerobe bacteriën zoals sulfaat reducerende bacteriën.

- Bacteriële verontreiniging. Treedt op als gevolg van gebruik van verontreinigd water of introductie van bacteriële verontreiniging tijdens installatie. Deze vorm van verontreiniging treedt vrij frequent op en is moeilijk te voorspellen. De grootste kans op bacteriële verontreiniging wordt gevonden bij systemen die afgevuld zijn, maar vervolgens gedurende een langere periode niet in gebruik zijn en bij systemen die gevuld en daarna weer afgetapt zijn. Onder die omstandigheden kan zich snel een bio-film afzetten op de binnenzijde van leidingen. Alhoewel vele soorten bacteriën voor problemen kunnen zorgen wordt heden ten dage met name de aanwezigheid in significante hoeveelheden van Pseudomonas als indicator voor de biologische kwaliteit van het water gebruikt. De belangrijkste problemen zijn het ontstaan van slib, leidend tot blokkade van leidingen, en ontgassing.

Bij de evaluatie van de risico’s moet rekening gehouden worden met het feit dat bij systemen waar gebruik wordt gemaakt van vrije koeling er menging tussen de VBWW en het gebouwsysteem kan optreden. Bij grotere systemen is het van belang een voorziening te hebben waar van het circulatiemedium monsters genomen kunnen worden en waar uitgespoelde verontreinigingen kunnen bezinken en worden verwijderd. Deze voorziening zal over het algemeen met de verdelers geïntegreerd zijn.

Met betrekking tot het spoelen en ontsmetten van het leidingsysteem is de referentie de KIWA (KIWA, SWE 99.009) en BSRIA. Van belang hierbij is het vaststellen van de minimaal te bereiken stroomsnelheid in de verticale lussen, dat wil zeggen een snelheid waarbij mogelijke verontreinigingen als zand- of grinddeeltjes worden uitgespoeld.

Om de meest voorkomende deeltjes, met een maximale diameter van 0,005 – 0,01 m (5 – 10 mm), uit te spoelen is een debiet van minimaal 1 m³/uur (25 mm lus) of 2,5 m³/uur (40 mm lus) noodzakelijk.

Na het voorspoelen wordt het systeem afgevuld met het voorgeschreven circulatiemedium. Het medium wordt vooraf gemengd en vervolgens in het wisselaarsysteem gebracht. Daarbij wordt het in het wisselaarsysteem aanwezige water afgevoerd, of wordt dit bovengronds in een mengtank bijgemengd (rekening houdende met het benodigde volume glycol). Het systeem wordt vervolgens verzegeld zodat er geen verontreinigingen kunnen worden geïntroduceerd.

Voor inwerking stellen van het systeem kan een monster van het circulatiemedium getest worden op het voorkomen van Pseudomonas en op de aanwezigheid van sulfaat reducerende bacteriën. Bij grote gedistribueerde systemen (woningbouw) wordt random één op de tien systemen getest. Indien een verontreiniging wordt aangetroffen worden vervolgens alle systemen getest. De kwaliteit van het medium is voldoende bij een TTL (Totaal telling Levensvatbaar) bij 22 °C en 38 °C £ 10000 kve (kolonie vormende eenheden) per ml, Pseudomonas £ 10 kve/ml en afwezigheid van sulfaat reducerende bacteriën.

3.4.Oplevering

Het bodemwarmtewisselaarsysteem wordt onder druk opgeleverd. Bij de oplevering wordt de documentatie van het systeem overgedragen. De oplevering kan een functietest omvatten waarbij de temperatuurrespons in het systeem (minimaal Tbodem-in ,Tbodem-uit en vermogen) gedurende een bepaalde periode wordt gemeten.

De documentatie omvat minimaal de voor de melding noodzakelijke gegevens.

Meer informatie:

- BRL K17301: Beoordelingsrichtlijn voor KIWA productcertificaat voor leidingsystemen van PVC voor transport van drinkwater en ruw water.

- BRL K17105-01: Beoordelingsrichtlijn voor KIWA productcertificaat voor kunststof leidingsystemen van PE (Polyetheen) voor transport van drinkwater en ruw water.

- 2DEN-0324. Kwaliteitsrichtlijn verticale bodemwarmtewisselaars. Novem/Groenholland 2003.

- ISSO73. Ontwerp en uitvoering van verticale bodemwarmtewisselaars.

- Beelen, P. van. 2013: RIVM rapport 607050014/2013: A method to rank the relative environmental hazards of coolants leaking directly into groundwater.

- WAVIN. 1992. Waterleidingen en rioolpersleidingen, Handboek uitgave 1992.

- Parsloe, C.J. 2001. pre-commission cleaning of pipework systems. BSRIA Application Guide AG 1/2001. 62 pp