Realisatie GBES

1.Boorgatdiameter

Het boorgat voor een gesloten bodemenergiesysteem heeft over het algemeen een kleinere diameter dan die van een open bodemenergiesysteem. Gemiddeld genomen is de boorgatdiameter van een OBES 130 – 170 mm.

De boorgatdiameter moet zodanig worden gekozen dat er een optimale situatie ontstaat waarbij technisch de meest ideale omstandigheden worden gecreëerd voor het realiseren maar vooral ook in stand houden van het systeem. Hierbij dient eventueel ook een afweging te worden gemaakt betreffende de kosten. De boorgatdiameter bepaalt in combinatie met de bodemlus de kwaliteit van de bron. In onderstaande overzicht zijn de gevolgen aangegeven wanneer niet de juiste boorgatdiameter wordt gekozen.

Te grote boorgatdiameter

- Hogere kosten voor het maken van de boring;

- Grote(re) boormachine nodig;

- Langere tijd nodig voor boren;

- Meer af te voeren en te storten materiaal uit boorgat;

- Meer boorspoeling nodig;

- Meer aanvulmaterialen nodig.

Te kleine boorgatdiameter

- Bodemlust past niet of lastig in het boorgat;

- Door zwelling van kleilagen kan boorgatdiameter verkleinen;

- Aanvulmateriaal kan vast komen te zitten halverwege het boorgat bij aanvullen van boven;

- Stortkokerbuis voor aanvullen boorgat past niet meer.

De keuze voor de juiste boorgatdiameter is in het geval van gesloten bodemenergiesystemen er dus vooral een afweging tussen de kosten en de risico’s bij de aanleg van het systeem.

2.Boorproces GBES

2.1.Spoelboormethode

Voor gesloten systemen wordt meestal de spoelboortechniek toegepast, omdat dit de goedkoopste manier is om een gat te boren. De boordiameters zijn beperkt, meestal 150- 170 mm, of nog kleiner. De eisen die gesteld worden aan de monstername zijn bovendien beperkt. Het gaat erom te weten op welke diepte de kleilagen zich globaal bevinden. Door deze met voldoende overlap af de dichten wordt bovendien zekerheid verkregen dat kleilagen goed worden afgedicht. Of een bemonsterde laag wat meer of wat minder slib bevat is voor deze toepassing van minder belang. Het protocol mechanisch boren 2101 laat deze boortechniek toe. In principe kan de boorfirma kiezen uit drie werkmethoden:

- De boorfirma garandeert een nauwkeurige monstername en boorbeschrijving en dicht afdichtende lagen nauwkeurig af.

- De boorfirma verzorgt een laagdetectie met een nauwkeurigheid van tenminste + of 1 m, registreert de kleilagen en dicht de kleilagen met voldoende overlap af.

- De boorfirma neemt geen monsters en dicht het hele boorgat af met afdichtend materiaal.

Bij de eerste twee werkwijzen moet de boorfirma aangetoond hebben in staat te zijn de monsters met voldoende nauwkeurigheid te kunnen nemen. Het aantonen van deze vakkunde is onderdeel van het certificatieproces van de boorfirma. Bij een gecertificeerde boorfirma mag er dus vanuit gegaan worden dat een beoordeling met goed gevolg heeft plaatsgevonden. De boorfirma dient per boring te registreren op welke diepte zich afdichtende lagen bevinden en hoe deze weer zijn afgedicht. Ook dient per boring een registratie te worden bijgehouden van het gebruikte werkwater. Bij het uitvoeren van boringen dient erop gelet te worden dat niet te dicht bij funderingspalen geboord wordt. Doordat de grond in de directe nabijheid van een boring de gelegenheid krijgt te ontspannen kan dit de draagkracht van funderingspalen nadelig beïnvloeden. Een afstand van 10 x de boordiameter, met een minimum van 3 m wordt gezien als een veilige waarde. De precieze locatie van elke boring volgt uit het ontwerp. Om te zorgen dat de lussen elkaar niet teveel beïnvloeden zullen de boringen op een afstand van minstens 5 m van elkaar geboord worden. Dit is ook noodzakelijk omdat boringen kunnen verlopen. D.w.z. dat zij afwijken van de verticaal.

2.2.Inbouwen bodemwarmtewisselaars

In het open boorgat wordt de bodemwarmtewisselaar (BWW) ingebouwd. De BWW bestaat meestal uit een U lus, gemaakt van HPE leidingmateriaal. De dimensionering van de lus volgt uit het ontwerp, waaraan een berekening ten grondslag ligt. Veelal wordt gebruik gemaakt van het programma E.E.D. In ieder geval is van belang dat de lus zodanig is gedimensioneerd dat de stroming van de vloeistof in de lus net turbulent is. Een te hoge vloeistofsnelheid geeft een onnodig hoog pompverlies. Een te lage snelheid geeft een slechte warmteoverdracht tussen lus en circulatiemedium. Er zijn lussen met een geprofileerde binnenzijde, die al bij een lagere vloeistofsnelheid turbulentie opwekken. De lus moet worden ingebouwd in het geboorde gat. De lus gaat vaak tot een diepte van 80 m of meer de grond in, zodat deze na te zijn aangevuld niet meer bereikbaar is voor controle of reparatie. Als een lus na te zijn ingebouwd niet blijkt te functioneren, moet deze in de meeste gevallen als verloren worden beschouwd. Het is dus van het grootste belang dat deze lussen alvorens te worden ingebouwd zijn beproefd.

Er dient daarom gebruik gemaakt te worden van fabrieksmatig geprefabriceerde lussen met certificaat. De leidingen waaruit de lussen bestaan dienen uit een stuk te zijn. Verbindingen hierin zijn niet toegestaan. De lussen worden meestal op rol aangevoerd. Om de lussen te kunnen inbouwen moeten deze gevuld zijn met schoon water. Zelfs gevuld met water zijn de lussen nog lichter dan water, zodat zij nog verzwaard moeten worden om in te kunnen bouwen. Het verzwaarstuk blijft in de bodem achter. Uit een oogpunt van zowel opbrengst als afdichting is het wenselijk dat de lussen worden voorzien van afstandshouders. Vaak blijft dit echter achterwege, omdat dit als lastig wordt ervaren bij het inbouwen.

Protocol 11001 zegt hierover dat, indien er in de ontwerpberekening van is uitgegaan dat de lussen op een bepaalde onderlinge afstand geplaatst worden, dit ook daadwerkelijk zo dient te worden uitgevoerd. Er zijn inmiddels technieken ontwikkeld, waarbij de onderlinge afstand tussen de lussen geborgd wordt door een geleidestang, die tevens dienst doet als gewicht bij het inbouwen en die gelijktijdig met het aanvullen wordt opgetrokken. Op de lussen dient een maatverdeling te zijn aangebracht, zodanig dat men op de lus kan zien hoe diep de betreffende lus is ingebouwd. Per aangebrachte lus dient de inbouwdiepte te worden geregistreerd en dient ook het afpersen te worden vastgelegd.

2.3.Aanvullen / afdichten

Er zijn verschillende redenen waarom een boorgat goed aangevuld moet worden. Een boorgat open laten staan kan niet, aangezien het zal gaan instorten waarbij de ingebrachte warmtewisselaar kan beschadigen. Het mag ook niet omdat de protocollen voorschrijven dat een boorgat aangevuld moet worden en de werking van aanwezige scheidende lagen moet worden hersteld.

De functie van de boorgatafdichting is:

- Voorkomen van instorten en zetting aan het oppervlak (herstel mechanische functie)

- Herstellen van de scheidende werking van de doorboorde scheidende lagen die tussen watervoerende pakketten voorkomen

- Verzorgen van een goed thermisch contact tussen de warmtewisselaar en de bodem

Het laatste is van belang omdat een slecht thermisch contact het rendement van het bodemenergiesysteem nadelig beïnvloedt.

Helaas zijn sommige eisen tegenstrijdig: een thermisch goed presterend boorgat is opgevuld met zand of fijn grind, wat waterdoorlatend is. Een boorgat opgevuld met zwellende klei dicht juiste goed af, maar heeft een lage warmtegeleidingscoëfficient en presteer daardoor thermisch slecht.

Het protocol mechanisch boren stelt duidelijke eisen aan de afdichting, maar geeft de ontwerper/uitvoerder wel een bepaalde mate van keuzevrijheid.

- Voorkomen van instorten en zetting aan het oppervlak (herstel mechanische functie)

- Afdichten van scheidende lagen die tussen watervoerende pakketten voorkomen

- Verzorgen van een goed thermisch contact tussen de warmtewisselaar en de bodem

De keuzemogelijkheden hangen af van de situatie op de locatie en van de gekozen werkwijze. Allereerst is het van belang of er een scheidende laag voorkomt, indien dit zo is dan moet deze worden afgedicht. Vervolgens kan men kiezen voor gelaagd afvullen, waarbij alleen ter hoogte van de scheidende laag een afdichtende klei wordt aangebracht, of volledig afdichten met een zwellende klei.

Laagsgewijs afvullen kan indien met aan twee voorwaarden voldoet: de diepte van de scheidende laag is bekend én kan in de boring worden herkent en de diepte waarop het afdichtende materiaal wordt aangebracht is bekend en kan tijdens het aanvullen worden vastgesteld. In de praktijk betekent dit dat men met een stortkoker het aanvulmateriaal aanbrengt en dat de diepte gepeild wordt waarop de afdichtende klei wordt aangebracht. Laagsgewijs afvullen vergt erg veel expertise van de boorploeg en uit onderzoek (van der Schans et al., 2022) blijkt dan ook dat de foutmarge hierbij groot is.

Indien niet aan de twee voorwaarden wordt voldaan dan kan het hele boorgat met een afdichtende klei worden afgevuld. Daarbij kan dan eventueel gekozen worden voor een thermisch verbeterde klei.

Een steeds meer gebruikte methode is het afvullen van het boorgat door het toepassen van een bentoniet- en/of cementmengsel (grout) die door een leiding van onder naar boven in het boorgat wordt aangebracht, waarbij het volledige boorgat van onder naar boven wordt afgedicht. Op basis van onderzoek uit 2022 blijkt dit een relatief betrouwbare optie voor het correct afdichten van het boorgat en het herstellen van scheidende lagen.

3.Boorgatweerstand en specifiek vermogen

De boorgatweerstand (Rb, in K/(W/m)) is een maat die aangeeft hoe groot het verschil in temperatuur tussen de vloeistof en de omringende bodem moet zijn om een bepaald vermogen (specifieke vermogen in W/m) te kunnen leveren.

Bijvoorbeeld: een boorgatweerstand van 0,1 bij een specifiek vermogen van 30 W/m betekent een temperatuurverschil van 3,0K. Omdat temperatuur en rendement van de warmtepomp direct aan elkaar gekoppeld zijn, is de boorgatweerstand een belangrijke factor. Als vuistregel nemen we aan dat het effect op rendement zo’n 3% per K bedraagt. In het voorbeeld bij 3,0K temperatuurverschil houdt dat in dat het rendement bijna 10% lager is. Omdat de boorgatweerstand nooit 0 kan zijn is er altijd een effect op het rendement, zaak is deze zo klein mogelijk te maken – vooral bij hoge specifieke warmtestromen. Bij het opleveren kan de boorgatweerstand bepaald worden.

De boorgatweerstand is samengesteld uit veel verschillende deelweerstanden. Onderdelen van de totale weerstand zijn:

- Type warmtewisselaar (U-lus, concentrisch)

- Toegepast medium en mediumtemperatuur

- Stroomsnelheid van het medium

- Boorgat diameter

- Eigenschappen boorgat vulmateriaal

- Positie van de warmtewisselaar in het boorgat

De totale boorgatweerstand wordt bij het ontwerp berekend. Indien de gerealiseerde bodemwarmtewisselaar conform het ontwerp is uitgevoerd, dan mag men van de berekende waarde uitgaan.

Het is ook mogelijk de boorgatweerstand te meten door, bij een bekende specifieke warmtestroom, het temperatuurverschil tussen de boorgatwand en het circulatiemedium te bepalen. Meestal zullen er echter geen temperatuursensoren aan de boorgatwand aanwezig zijn waarmee deze bepaling kan worden uitgevoerd. De boorgatweerstand kan ook met een thermische responsetest worden bepaald, deze test kan worden uitgevoerd met een speciaal apparaat of benaderd met de geïnstalleerde warmtepomp.

4.Aansluiten en in gebruik nemen

4.1.Aansluiten

Een bodemwarmtewisselaar systeem kan uit een of meerdere individuele bodemwarmtewisselaars bestaan. Wanneer meerdere individuele bodemwarmtewisselaars worden toegepast dan moeten deze met elkaar verbonden worden in een horizontaal leidingsysteem. Deze horizontale leidingen worden aangebracht op een diepte van 0,7 – 0,8 meter beneden maaiveld (om aangraven te voorkomen en temperatuureffecten te verkleinen).

Bij het aansluiten van grotere systemen is de vraag of elke bodemwarmtewisselaar individueel op een verdeler/verzamelaar (in de technische ruimte of in een put in het veld) wordt aangesloten of dat verschillende individuele warmtewisselaars in een gezamenlijke aanvoer- en retourleiding worden opgenomen.

Aandachtspunten daarbij zijn:

- Balancering van debiet over de verschillende individuele bodemwarmtewisselaars

- Totale lengte leidingen en lassen (kosten)

- Complexiteit en kans op fouten

- Robuustheid i.v.m. mogelijke lekkage

Er worden twee algemene mogelijkheden van aansluiten gegeven: parallel en Tichelmann.

Bij een parallelle aansluiting wordt elke individuele bodemwarmtewisselaar apart aangesloten. Daarbij moet dan elk circuit apart worden ingeregeld om het totale systeem te balanceren.

Bij een Tichelmann systeem worden meerdere individuele bodemwarmtewisselaars op een gezamenlijke aanvoer- en retourleiding aangesloten waarbij alle circuits dezelfde totale lengte krijgen – het systeem is daardoor statisch gebalanceerd. Wel vergt het ontwerp meer aandacht (omdat debieten per leidingdeel veranderen en er misschien met verschillende diameters gewerkt moet gaan worden) en is de kans op fouten bij aansluiten groter.

Tichelmann

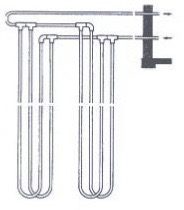

Aansluiten volgens het Tichelmann systeem is een relatief voordelige manier van het onderling aansluiten van de bodemwarmtewisselaars. Vooral bij grotere systemen is het voordelig verschillende bodemwarmtewisselaars te koppelen en de sets op een verdeler/verzamelaar aan te sluiten, Figuur 1. Meestal evenveel warmtewisselaars in een set als er sets zijn: een systeem van 30 bodemwarmtewisselaars aansluiten in zes sets van elk vijf wisselaars.

Figuur 1. Detail Tichelmann aansluiting

Voor een optimale uitwisseling tussen de wisselaars en de warmtepomp kan men het best kiezen voor de individuele aansluitingen van de warmtewisselaars, individueel aan te sluiten door middel van een verdeler De verdeler kan binnen het pand of buiten het pand in een kunststof put onder de grond geplaatst worden. Het toepassen van een verdeler geeft een hogere bedrijfszekerheid.

Wij geven de voorkeur aan het individueel aansluiten van de bodemwarmtewisselaars, omdat op deze manier altijd de wisselaars individueel ingeregeld, afgelezen kunnen worden en het ontluchten van het systeem eenvoudig gedaan kan worden.

Parallel (individueel) aansluiten op een verdeler/verzamelaar

- De verdeler kan binnen het pand of buiten het pand in een kunststof put onder de grond geplaatst worden.

- Dit heeft de voorkeur wanneer de individuele bodemwarmtewisselaars slecht bereikbaar zijn.

Horizontaal leidingsysteem

Het horizontale leidingsysteem wordt normaal gesproken samengesteld uit hetzelfde materiaal als de verticale wisselaars, wel kan een lager drukklasse gekozen worden (bv. SDR 17 i.p.v. SDR 11). De leidingen worden onderling en met de verticale warmtewisselaar verbonden door elektrolasverbinding, meestal met lasmoffen. Mechanische koppelingen of koppelingen met metalen delen zijn ondergronds niet toegestaan.

Aansluiting / graafwerk

- Het horizontaal leidingwerk wordt aangelegd op 60-80cm –mv

- Het is aan te bevelen eerst schoon zand in de sleuf aan te brengen, vervolgens de horizontale leidingen te leggen. Daarop wordt eerst weer een laag (± 30 cm) schoon zand aangebracht voordat de sleuf wordt aangevuld. Dit om beschadigingen te voorkomen.

- Het is aan te bevelen een waarschuwingslint aan te brengen, circa 30cm boven het horizontaal leidingwerk.

- Er wordt niet verdicht en er wordt geen grondverbetering uitgevoerd. Hierbij wordt als maaiveldhoogte de hoogte aangehouden van het maaiveld tijdens het leggen van het horizontale leidingwerk.

- Eventuele wijzigingen hierop moeten expliciet worden vermeld en gecoördineerd door de opdrachtgever.

- Vanaf de bronnen zal er een sleuf van circa 100cm breed gegraven worden voor het leggen van het horizontaal leidingwerk.

Bij kleine systemen, zoals individuele warmtepompen in de woningbouw waarbij één of twee bodemwarmtewisselaars worden toegepast, zal veelal voor het individueel aansluiten worden gekozen.

Bij grotere systemen, met meerdere warmtewisselaars, kan voor een Tichelmann aansluiting worden gekozen omdat de individuele circuits daarbij statisch gebalanceerd zijn. Bij grote systemen zullen niet alle individuele bodemwarmtewisselaars in één Tichelmann schakeling worden opgenomen maar zullen sets van ge-Tichelde bodemwarmtewisselaars weer op een verdeler/verzamelaar worden aangesloten.

Wanneer bodemwarmtewisselaars op moeilijk bereikbare plaatsen worden aangebracht, zoals onder een gebouw, zal de voorkeur gegeven worden aan individueel aansluiten op een verdeler/verzamelaar.

4.2.Druktest

Een bodemwarmtewisselaarsysteem dient voor oplevering te worden onderworpen aan een dichtheidsbeproeving en sterktetest. Eerst wordt een dichtheidsbeproeving (lekdichtheid) gedaan, daarna een sterkte test. Er zijn verschillende methoden om de beproevingen uit te voeren, variërend van het testen van het verticale deel van de bodemwarmtewisselaar (elke warmtewisselaar apart) en vervolgens steeds de horizontale aansluittracés (in Duitsland bijvoorbeeld met een schrijvende drukregistratie) tot het op druk brengen van het totale systeem tot één specifieke druk en deze monitoren.

Een testprotocol wat praktisch uitvoerbaar is en ook een grote mate van zekerheid geeft is al beschreven in de Novem rapportage “Kwaliteitsrichtlijn verticale bodemwarmtewisselaars” (Groenholland, 2003) die later is overgenomen in de ISSO 73.

Dichtheidsbeproeving

De verticale wisselaars zijn vooraf, fabrieksmatig getest (U-lussen). Na installatie in de bodem en horizontaal aansluiten wordt het systeem aan een lekdichtheidstest onderworpen. Indien men kiest voor een Tichelmann principe, waarbij de lussen niet afzonderlijk af te sluiten zijn, is het aan te bevelen de wisselaars individueel te testen voordat ze op het horizontale leidingwerk aangesloten worden aangezien dit het opsporen van eventuele lekkages vergemakkelijkt. Aangezien de warmtewisselaar met water wordt gevuld voordat deze wordt ingebracht, is de eenvoudigste methode deze op druk te brengen en van een manometer te voorzien bij het inbrengen in het boorgat.

De definitieve dichtheidsbeproeving wordt uitgevoerd op alle wisselaars, inclusief horizontale leidingen.

Methode 1

Deze methode is het eenvoudigste. Nadat de warmtewisselaars in het boorgat zijn ingebouwd, horizontale aansluitingen zijn gemaakt en aangesloten op de verdeler/verzamelaar wordt het systeem op de verdeler/verzamelaar gespoeld en op druk gebracht. De druk is groter dan de normale bedrijfsdruk (bv. 3 – 4 bar). Op de verdeler/verzamelaar is de druk middels een manometer afleesbaar, indien de druk niet daalt is het systeem lekdicht. Deze methode is toepasbaar in de woningbouw met individuele bodemwarmtewisselaarsystemen (maximaal één à twee bodemwarmtewisselaars)

Methode 2 (ISSO 73 / 2DEN 034)

De dichtheidsbeproeving wordt uitgevoerd op elke individuele parallelle set wisselaars, inclusief horizontale leidingen. Voor de test wordt het systeem voorgespoeld en wordt het debiet gecontroleerd, het systeem mag geen verstoppingen vertonen. De dichtheidsbeproeving geschied als volgt:

- Dichtheidsbeproeving op een inwendige druk van ca. 0,05 MPa (0,5 bar). Hierbij worden lekkages in foutief gemonteerde verbindingen eerder opgespoord dan bij hoge druk (waarbij de lus tegen de mof dichtgedrukt kan worden). Het systeem wordt visueel geïnspecteerd.

- Wanneer na 1 uur een maximale drukvermindering van minder dan 0,01 Mpa (0,1 bar) is geconstateerd, dan wordt de druk opgevoerd tot de bedrijfsdruk. Aangezien de bedrijfsdruk normaal gesproken ongeveer 0,2 – 0,3 Mpa (2 – 3 bar) bedraagt wordt de druk in twee stappen van 30 minuten opgevoerd.

- Het systeem wordt visueel geïnspecteerd. Wanneer na 1 uur een maximale drukvermindering van minder dan 0,01 Mpa (0,1 bar) is geconstateerd dan is de leiding dicht en kan het systeem op sterkte beproefd worden.

Onderstaande parameters dienen bij dergelijke drukproeven geregistreerd te worden.

- Datum/tijd

- Gecontroleerd, ondertekend door:

- Test druk (bar)

- Tijdsduur (uren, minuten)

- Drukval (bar)

Sterktetest

De mechanische sterktetest is vooral bedoelt om mogelijk slechte lassen in de verbindingen of ernstig beschadigde leidingen op te sporen. Praktijkproeven hebben uitgewezen dat een slechte las of beschadigde leiding goed kan worden opgespoord bij een druk gelijk aan of iets lager dan de drukklasse. De sterktetest wordt uitgevoerd bij minimaal 80% van de drukklasse, gedurende een uur mag de druk niet meer dan 10% dalen.

Afwegingen bij het kiezen van het testprotocol zijn:

- Complexiteit van het systeem, indien het een klein systeem betreft kan dit in zijn geheel getest worden, bij groter systemen is het eenvoudiger om in secties te testen.

- Bereikbaarheid van het systeem, indien het systeem in de toekomst niet meer bereikbaar is omdat het bijvoorbeeld onder een gebouw wordt geplaatst is het aan te bevelen alle individuele onderdelen apart en in samenhang te testen en een strikter testprotocol te handhaven.

In de ideale situatie wordt het leidingwerk afgeperst, voordat de sleuf met het leidingwerk wordt aangevuld met zand. Hierdoor is het mogelijk om bij eventuele lekkages door middel van een visuele inspectie, de locatie van de lekkage te achterhalen.

4.3.Spoelen

Naast het testen is het spoelen van het systeem alvorens het af te vullen van belang. Verontreinigingen in het leidingwerk kunnen op termijn voor grote problemen zorgen. Verontreinigingen kunnen hun oorsprong vinden in onvoldoende zorgvuldigheid tijdens de aanleg en het als gevolg daarvan achterblijven van deeltjes (papier, textiel, stof, PE-schaafsel, zand, grind etc.) in het leidingenstelsel. Daarnaast kan verontreiniging van de leiding optreden als gevolg van neerslag (precipitatie) van stoffen uit het circulatiemedium, vaak als een film aan de binnenzijde van de leidingen. Effecten van deze verontreinigen kunnen zijn: optreden van verstopping, stimuleren van corrosie van metalen delen (warmtewisselaar, warmtepomp) of stimuleren van bacteriegroei. Voor de bodemwarmtewisselaars zelf, wanneer opgebouwd uit kunststof, is corrosie geen probleem (geldt niet voor de warmtepomp!).

In het ernstigste geval kan de verstopping van leidingen of filters ervoor zorgen dat de warmtepomp in storing gaat. Maar ook in minder ernstige gevallen zal het drukverlies en daarmee de pompenergie toenemen.

Tijdens de realisatie van het bronsysteem, worden de lussen gevuld met schoon leidingwater. Nadat de terreinleiding aan de lussen verbonden is, dient het hele systeem gespoeld te worden, om eventuele vaste delen en vervuiling te verwijderen. Bijkomend voordeel is dat door het spoelen ook de lucht uit de leiding gaat.

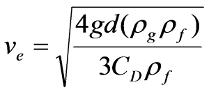

Bij het voorspoelen is het nodig de stroomsnelheid zo groot te maken dat deze groter is dan de eindsnelheid van een deeltje in suspensie. Bij de in het boorgat optredende Reynoldsgetallen kan deze eindsnelheid benaderd worden door:

Hier is:

ve: Eindsnelheid vloeistof t.o.v. deeltje (ms-1).

g: Versnelling o.i.v. de zwaartekracht (9,81 ms-1).

d: Diameter deeltje (m).

rg: Dichtheid deeltje (kgm-3).

r f: Dichtheid vloeistof (kgm-3).

CD: Wrijvingscoëfficiënt deeltje (-)

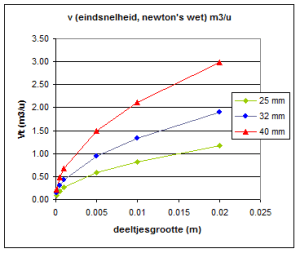

De wrijvingscoëfficiënt CD hangt daarbij af van de vorm van het deeltje en het Reynolds getal. Voor 500 < Reynolds < 105 is CD van een glad en rond deeltje ongeveer gelijk aan 0,44 – 0,5. Figuur 2 hieronder geeft bij die aannamen het minimale debiet voor verschillende leidingdiameters (voor de annulus van een concentrische warmtewisselaar kan de hydraulische diameter worden gebruikt) bij een CD = 0,44 en de eigenschappen van water bij 10 °C.

Figuur 2. Eindsnelheid deeltje tegen de grootte van data deeltje in suspensie (=minimaal benodigde snelheid tijdens het voorspoelen) voor verschillende leidingdiameters met een wrijvingscoëfficiënt (Cd) van 0,44 en een watertemperatuur van 10 °C.

Om de meest voorkomende deeltjes, met een maximale diameter van 0,005 – 0,01 m (5 – 10 mm), uit te spoelen is een debiet van minimaal 1 m³/uur (25 mm lus) of 2,5 m³uur-1 (40 mm lus) noodzakelijk. Om dit debiet te bereiken is vaak een externe pomp noodzakelijk.

Bij het ontwerp van het bronsysteem kiest met voor een zogenaamd tichelman systeem of men kiest voor een systeem met een verdeler. Bij een tichelman systeem zien de individuele lussen niet in te regelen of af te sluiten. Een verdeler is uitgerust met afsluiters. Dit biedt bij het spoelen grote voordelen. Bij het spoelen kan men dan de individuele lussen dicht zetten en één voor één open zetten om te spoelen. Hierdoor is de stroomsnelheid in de lus hoger en wordt het risico op lucht in de leiding kleiner.

Na het spoelen tijdens het aansluiten en opleveren van het bodemwarmtewisselaarsysteem zal, nadat het systeem in bedrijf is gesteld, men vooral de filters regelmatig controleren en schoonmaken. Er kan bijvoorbeeld voor gekozen worden de filters na 24 uur en vervolgens na 168 uur (een week) etc. te controleren totdat er geen nalevering meer optreed.

Controle circulatiemedium voor gebruik

De algemene kwaliteit van het circulatiemedium dient bij oplevering vastgesteld en gecontroleerd te worden. Er mogen geen ongerechtigheden (zand of ander materiaal, PE-schraapsel) aanwezig zijn en de bacteriële kwaliteit moet goed zijn. Dit laatste is vooral van belang bij lagere percentages, aangezien antivriesmiddelen een voedingsbodem voor bacteriën zijn. Bacteriële afbraak verhoogt de zuurgraad van het circulatiemedium, wat kan leiden tot corrosie, en leidt tot verstopping van leidingen en filters.

5.Drukverlies & Debiet

5.1.Drukverlies

Het drukverlies in het bodemwarmtewisselaarcircuit is bepalend voor de nodige pompenergie en daarmee heeft het ook invloed op het totale systeemrendement. Wanneer het drukverlies hoger is dan in het ontwerp berekend zal het debiet lager worden en daarmee het temperatuurverschil groter. Bij grote afwijking kan de warmtepomp in storing gaan door het inwerking treden van de lage-drukstoring of debietschakelaar. Door een groter temperatuurverschil is het ook mogelijk dat de wettelijke temperatuurgrens (-3 °C) eerder onderschreden gaat worden, waardoor het systeem uitgeschakeld moet worden.

Bij het in bedrijfstellen en opleveren is het vaststellen van het bereiken van het gewenste debiet een onderdeel, waarbij gelet moet worden op de mediumtemperatuur die globaal gelijk dient te zijn aan de bedrijfstemperatuur.

Het drukverlies en debiet hebben een effect op de werking van het warmtepompsysteem en het systeemrendement. Een te laag debiet (te hoog drukverlies of onder-gedimensioneerde pomp) leiden tot storingen of een lager rendement. Een te hoog debiet leidt ook tot een lager rendement aangezien de opgenomen pompenergie te groot wordt.

Wanneer de warmtepomp niet goed functioneert en het temperatuurverschil aan de bronzijde te groot is (> 5K) kan dat een indicatie zijn van een niet goed ingeregelde pomp of een te groot drukverlies. Dat kan een ontwerpfout zijn, een probleem met een dichtgeknepen of verstopte leiding (horizontaal of verticaal), maar ook een gevolg van verstopte filters of niet goed functionerende afsluiters.

5.2.Debiet inregelen/controleren

Het meten van het debiet over een bodemwarmtewisselaar (of set van gekoppelde bodemwarmtewisselaars) is bedoelt om vast te stellen of het debiet nodig voor de warmtepomp wordt behaald en/of om individuele circuits in te regelen.

Het inregelen van individuele circuits kan met een willekeurig medium (b.v. water), het meten van het debiet wat door de warmtepomp fabrikant is voorgeschreven kan alleen correct gebeuren wanneer het systeem is afgevuld met het toe te passen circulatiemedium (antivries), hou daarbij rekening met mogelijke temperatuureffecten indien de meting bij een hogere temperatuur dan de bedrijfstemperatuur wordt uitgevoerd.

Een debietmeting om vast te stellen of de warmtepomp voldoende debiet krijgt kan op verschillende manieren worden uitgevoerd, onder andere:

- Debietmeting door inbouwen debietmeter.

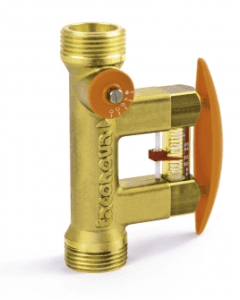

- Debietmeting door inbouwen watermeter (volume) en het totale verpompte volume in een gemeten tijdsbestek te bepalen, Figuur 3.

- Debietmeting door een drukverschilmeting op een meetflens (zoals een inregelafsluiter).

- Inregelen door bepalen temperatuurverschil bij warmtepompbedrijf.

Figuur 3. Voorbeeld van een meetopstelling met inregelafsluiters

Voor het inregelen van individuele circuits kan volstaan worden met een drukverschilmeting over het circuit zelf, bijvoorbeeld op in het leidingwerk opgenomen “binderpunten”, of door tacosetters waarop het debiet direct ingeregeld kan worden, Figuur 4.

Figuur 4. Voorbeeld van een bypass tacosetter met inregeling.

6.Onderhoud & Monitoring van GBES

6.1.Ontluchting

Lucht (gas) in een gesloten bodemenergiesysteem heeft ongunstige invloed op de warmteoverdracht in de bodemwarmtewisselaar en warmtepomp. Ook heeft het een negatief effect op de pomp. In een gesloten bodemenergiesysteem hoort dan ook geen lucht aanwezig te zijn.

Bij oplevering moet het systeem goed ontlucht zijn. Daarnaast moet de kop van de bodemwarmtewisselaar niet hoger liggen dan horizontale leidingen om ontluchting mogelijk te maken. Het standaardmateriaal van de leidingen (polyethyleen, PE) is niet dampdicht waardoor er gas toe kan treden. Bij kleine systemen is regelmatig ontluchten (bijvoorbeeld bij de jaarlijkse controle van de warmtepomp) voldoende, bij grotere systemen kan een automatische ontluchter of ontgassingsautomaat worden aangebracht.

6.2.Monitoring van energieverbruik en -levering

Bodemenergiesystemen worden toegepast om energie te besparen. Om vast te stellen of het systeem aan de ontwerpeis en overeengekomen rendement voldoet is het monitoren van het energieverbruik en de energielevering van belang.

Wanneer het energieverbruik van het gesloten bodemenergiesysteem hoger blijkt te zijn dan verwacht, kan enerzijds gekeken worden naar het gebruik van het systeem, namelijk of:

- De levering van energie (ruimteverwarming en tapwater) naar rato ook hoger is;

- De temperaturen in het afgiftesysteem overeenkomen met de ontwerptemperaturen;

- De verhouding tussen tapwater en ruimteverwarming overeenkomt met het ontwerp.

Daarnaast kan gekeken worden naar het ontwerp en functioneren van het systeem, namelijk of:

- De brontemperaturen in het systeem overeenkomen met het ontwerp;

- De warmtepomp correct functioneert;

- De circulatiepompen correct functioneren;

- Het drukverlies in het systeem overeenkomt met het ontwerp.

Meer informatie:

ISSO 72 / 73

Methoden voor en risico’s bij het aanvullen van boorgaten van GBES

Effecten en risico’s van gesloten bodemenergiesystemen