Werktuigbouwkunde OBES

Bij een open bodemenergiesysteem wordt grondwater door een stelsel van leidingen rondgepompt. Met dit watercircuit wordt bovengronds warmte uitgewisseld. In het deel van het systeem wat het ondergrondse circuit betreft komen we leidingen, pompen, kleppen en dergelijke tegen.

1.Materialen

Bij open bodemenergiesystemen worden vanuit werktuigbouwkundig oogpunt diverse materialen toegepast, waaronder kunststoffen zoals PVC (polyvynilchloride) of PE (polyehtyleen), metalen (staal) of legeringen (zoals brons of roestvrijstaal).

Staal en met name roestvrij staal wordt toegepast in pompen en persleidingen en in de pompkamer. Meest toegepast zijn AISI 304 met 18% chroom en 8% nikkel en AISI 316 met 16% chroom, 10% nikkel en 2% molybdeen. Deze laatste is meer (zout-) corrosiebestendig maar ook duurder. Daarnaast wordt brons (pompen), messing (pompen, appendages) en o.a. nodulair gietijzer (klephuizen) toegepast.

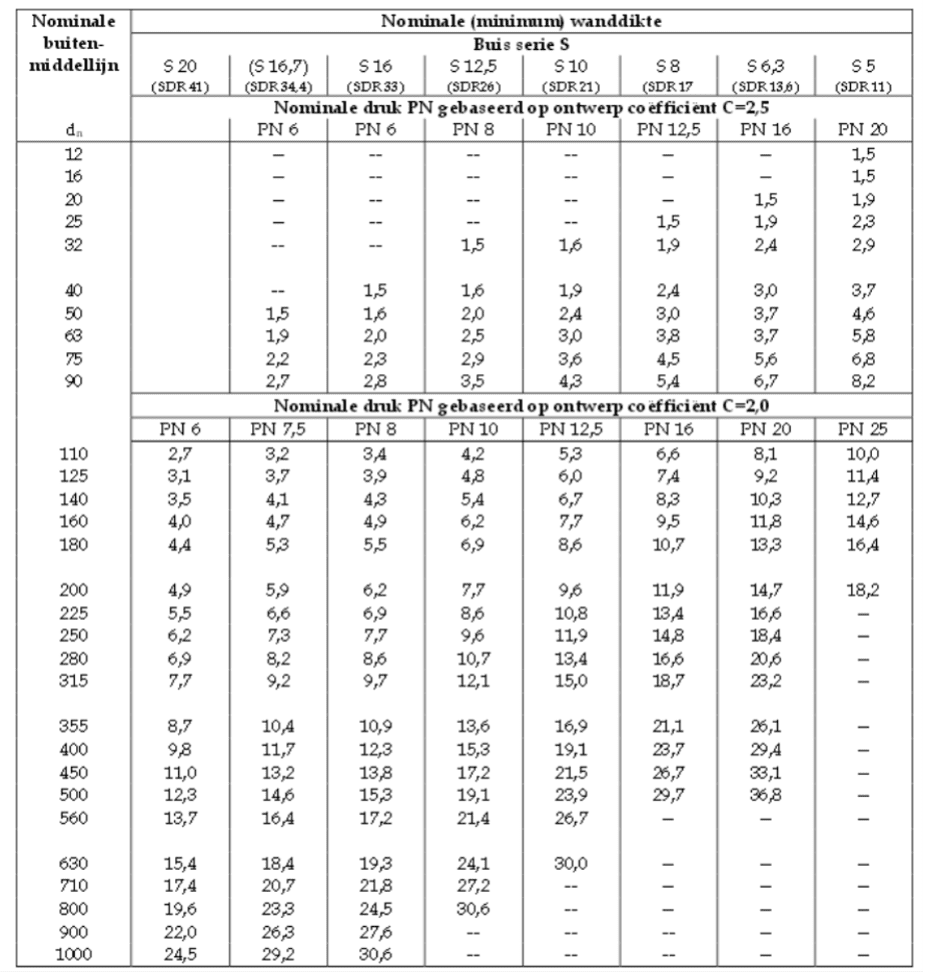

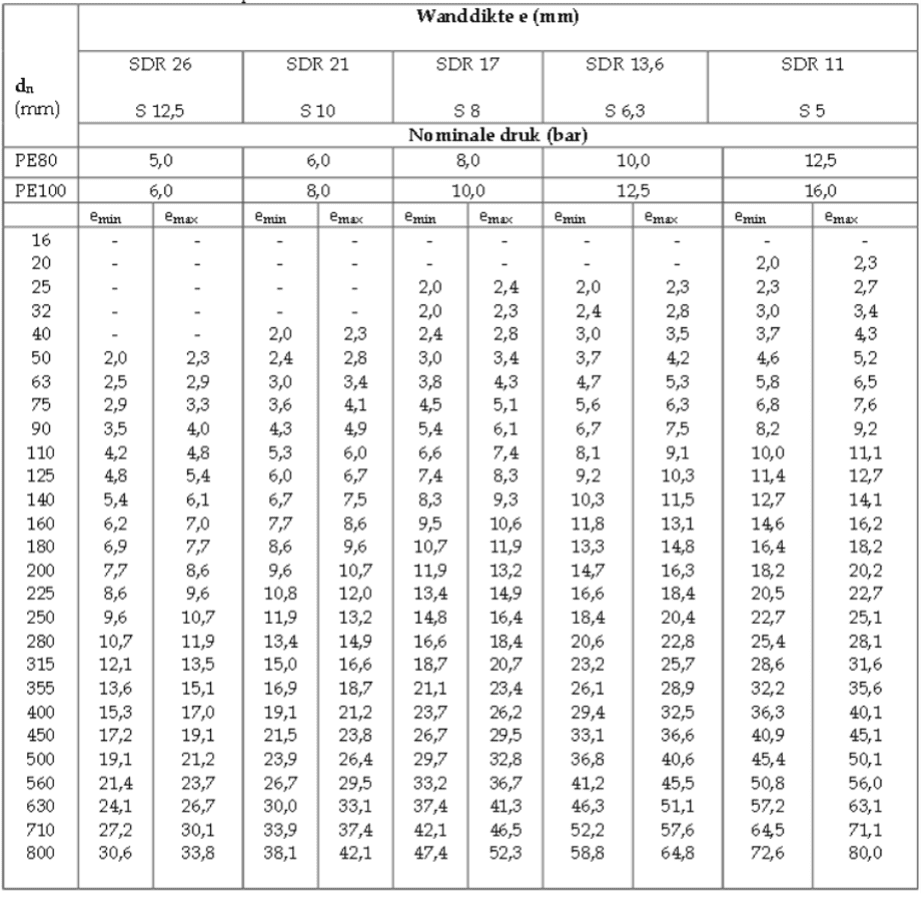

Toegepaste kunststoffen zijn vooral PVC (Poly Vinyl Chloride) en PE (Polyethyleen). PVC heeft een grote sterkte en stijfheid en kan goed gelijmd worden. Een voordeel van PVC is ook dat het goed bestand is tegen chemicaliën en niet gemakkelijk spanningsscheurtjes vormt. Nadelen van PVC zijn een lage taaiheid (bros materiaal, weinig vervormbaar) en beperkte weersbestendigheid (met name UV). Tabel 1 geeft een overzicht van de nominale druk en wanddikten voor verschillende SDR klassen en diameters.

Polyethyleen is sterk en heeft een hoge taaiheid (ook bij lage temperaturen) en grote elasticiteit. Ook is het goed bestand tegen chemicaliën en spanningscheuren. Het materiaal is slecht lijm-baar, maar goed las-baar. Het oppervlak is ook vrij zacht. Ook PE is beperkt weerbestendig. Polyethyleen wordt in verschillende klasses geleverd die verband houden met het productieproces. Hoge dichtheid polyethyleen (HDPE) wordt gemaakt bij lage druk en heeft een dichtheid van 0,95 – 0,96 g/cm3. Lage dichtheid polytethyleen (LDPE) wordt bij hoge druk geproduceerd en heeft een dichtheid van 0,91 – 0,94 g/cm3. Ook zijn er andere vormen zoals XPLE of PEX (“crosslinked polyethyleen”) wat minder gas doorlaat (osmose).

Voor de klassificatie van kunststofbuizen worden verschillende systemen gebruikt: een code voor de toegepaste grondstof van PE leidinggen (PE40, PE80, PE100) een drukklasse (PN10, PN16) of een SDR klasse. Voor de klassificering is het begrip “Mimimum Required Strength” (MRS) of “minimale vereiste sterkte” van belang (NEN-EN 12201-1), het MRS getal is het PE-type getal ÷ 10. Bij PE80 en PE100 hoort daarbij nog een veiligheidsfactor van 1,25 (voor PE40 is deze 1,6). De wandspanning na 50 jaar bij 20 oC is dan 6,4 Mpa (64 bar) voor PE80 en 8,0 Mpa (80 bar) voor PE100.

Het SDR (Standard Dimension Ratio) getal geeft de verhouding aan tussen de diameter van de buis en de wanddikte, bijvoorbeeld: een buis met een diameter van 110 mm en een SDR van 11 heeft een wanddikte van 110 / 11 = 10 mm.

Door de SDR klasse en MRS te combineren wordt de nominale drukklasse bepaald, bijvoorbeeld: PE100 SDR11 heeft een nominale drukklasse van 12,5 bar (tabel 2).

Tabel 1. Wanddikte en nominale drukklasse voor diverse SDR klassen PVC leidingen van verschillende diameters (bron: BRL K17301).

Tabel 2. Wanddikte en nominale drukklasse voor diverse SDR klassen PE leidingen van verschillende diameters. (bron: BRL K17105-01).

Waarmee rekening gehouden moet worden is dat bij temperaturen boven 20 oC de levensduur aanzienlijk terugloopt, voor PE80 en PE100 bedraagt de reductiefactor bij 30 oC 0,87 en bij 40 oC 0,74, hiermee moet de nominale druk worden vermenigvuldigd om dezelfde levensduur gegeven een maximale druk te krijgen.

Voorkomen van corrosie

Materialen die in het ondergrondse circuit worden toegepast moeten verschillende eigenschappen hebben. Een lange levensduur, kleine kans op lekkage of falen, liefst weinig permeabel zijn eigenschappen die aan materialen gesteld worden. Wanneer metalen onderdelen in het ondergrondse circuit worden toegepast is corrosie een belangrijk aandachtspunt.

Corrosie is een chemische of elektrochemische aantasting van een materiaal, met degradatie als gevolg. We kunnen corrosie verdelen in twee hoofdgroepen:

- Droge corrosie of chemische corrosie

- Natte corrosie of elektrochemische corrosie.

Droge corrosie treedt op in een droge, gasrijke omgeving. De reacties verlopen meestal zeer traag. Bij een toenemende temperatuur stijgt de reactiesnelheid. Bekende voorbeelden van droge corrosie zijn ijzer met zuurstof tot ijzeroxide (roest) of de huid van aluminium met zuurstof tot aluminiumoxide:

4Al + 3O2 -> 2Al2O3

Natte corrosie treedt op in een natte omgeving. Dit kan een vloeistof zijn, maar ook een vochtige omgeving. Wanneer er sprake is van corrosieproblemen gaat het vrijwel altijd over natte corrosie.

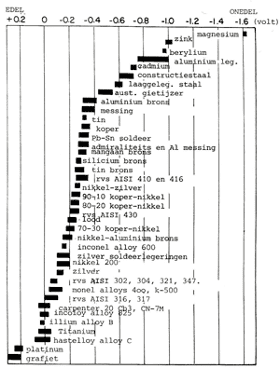

Galvanische corrosie is een veel voorkomende vorm van elektrochemische (natte) corrosie. Deze corrosievorm treedt op bij grondwatersystemen wanneer twee aan elkaar bevestigde metalen aan een neutraal elektroliet (pH ≈ 7) worden blootgesteld. De mate van galvanische corrosie hangt ook af de geleidbaarheid van het elektroliet. Bij grondwater is de geleidbaarheid van brak of zout grondwater veel groter, waardoor in die milieus een versterkte galvanische corrosie optreedt (daarom is zeewater zeer corrosief).

Om galvanische corrosie tegen te gaan dient men bij de materiaalkeuze ervoor te zorgen dat de spanningspotentialen van de metalen dicht bij elkaar liggen. Als vuistregel kan een maximaal spanningsverschil worden gehanteerd van ongeveer 150 mV. Het werkelijke spanningsverschil kan eventueel met een eenvoudige meetproef worden vastgesteld. De oppervlakteverhouding tussen het edele en onedele metaal speelt ook een belangrijke rol. Zo zal een aluminium schroefje in een rvs-plaat in zeewater binnen enkele dagen volledig oplossen. Een rvs-schroefje in een aluminiumplaat leidt tot een oplossende aluminiumplaat. Het oppervlak van de aluminiumplaat is echter groot, terwijl het oppervlak van het schroefje klein is. Hierdoor is de snelheid van de galvanische corrosie veel lager.

Tabel 3 geeft een overzicht van het spanningspotentieel in stromend zeewater van vaak toegepaste metalen, metalen met een meer positief spanningspotentieel (kathodisch) noemt men edel, bij een negatief spanningspotentieel (anodisch) onedel. Roestvrij staal kent twee potentialen, één in actieve en één in passieve toestand. Om de actieve toestand te voorkomen kan RVS gepassiveerd worden. Dit gebeurt door een bewerkt oppervlak met een zuur in contact te brengen. Dit kan eventueel worden gecombineerd met een opgelegde spanning waarmee het passiveren wordt versneld.

Tabel 3. Overzicht galvanische corrosie

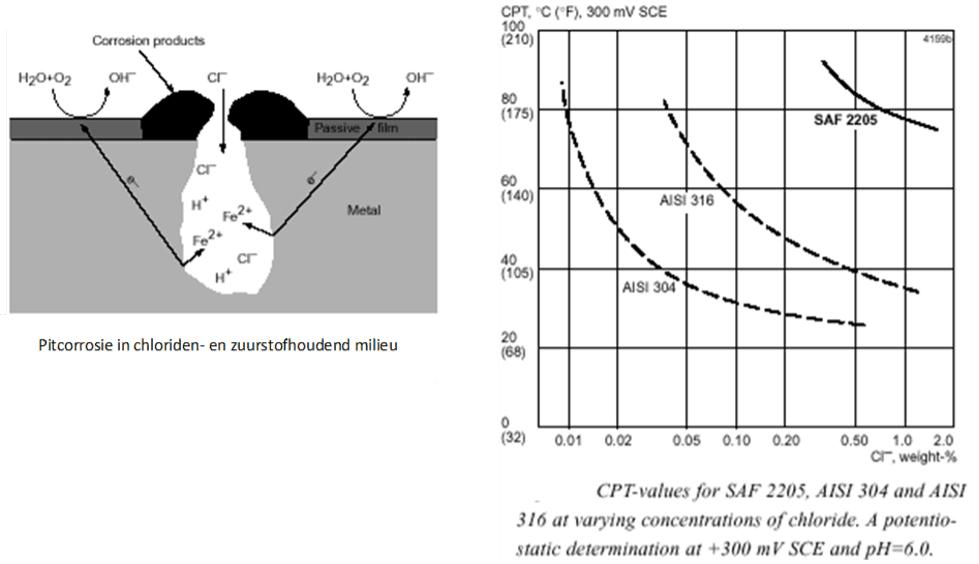

Austenitische roestvaststalen zoals typen 304 en 316 zijn gevoelig voor spanningscorrosie (corrosie door opreden mechanische spanningen in het materiaal in een corrosief medium) en putcorrosie. Bij spanningscorrosie wordt het materiaal aangetast op de kristalgrenzen. Bij putcorrosie vindt oxidatie plaats onder de passieve oxidehuid (de oxidehuid wordt op diverse materialen gevormd als bescherming tegen corrosie). Met name in brak- en zout grondwater bij hogere injectietemperaturen kan putcorrosie tot problemen leiden. De zogenaamde “critical pitting temperature” (CPT) bedraagt voor rvs type 304 in zeewater (gewichtspercentage Cl- ± 0,8%) ongeveer 25°C. Voor type 316 is dit ongeveer 35°C. Duplex rvs-soorten zoals type 2205 (zie figuur 1) hebben een veel hogere CPT.

Figuur 1. Putcorrosie en “Critical Pitting Temperature” voor diverse metalen.

Het rvs leidingwerk mag voor warmte-koudeopslagsystemen in veel gevallen uit rvs 304 bestaan. Door het geringe prijsverschil in type 304 en type 316 wordt in zout water meestal type 316 toegepast. Bij rvs onderwaterpompen kan de materiaaltemperatuur gemakkelijk boven de 25°C uitkomen en is voor toepassing in zout water rvs 316 of brons aan te bevelen.

2.Onderdelen van het ondergrondse circuit

Het ondergrondse circuit wordt gevormd door de onderwaterpompen, stijgbuizen, persleiding, terreinleiding en warmtewisselaar.

2.1.Onderwaterpomp

Om inbouwruimte te besparen, heeft een onderwaterpomp een kleine diameter. Onderaan de pomp bevindt zich de motor. Daarboven de water-inlaatsectie en daar weer boven de waaiersectie. Boven de waaiersectie, aan de uittredezijde van de pomp, is meestal standaard een terugslagklep opgenomen.

Standaard worden pompen geleverd in RVS AISI 304 en brons. Voor agressieve media zoals zout water, wordt meestal RVS AISI 316 of zinkvrij brons toegepast.

Figuur 2.verschillende onderwater pompen

De kleinere motoren zijn veelal in 1×230, 3×230 of 3×400 Volt verkrijgbaar. Bij de zwaardere motoren, vanaf ongeveer 6” diameter wordt altijd voor 3 fasen gekozen. Het aantal waaiersecties wordt samengesteld aan de hand van de gewenste opvoerhoogte. Door de serieschakeling is het debiet per waaier gelijk. Een frequentieregelaar kan worden toegepast wanneer vaak op deellast wordt gedraaid.

Beveiligen van de onderwaterpomp.

Wanneer een onderwaterpomp onvoldoende gekoeld wordt doordat er bijvoorbeeld geen of te weinig grondwater wordt verpompt kan de motor en het omringende grondwater zodanig in temperatuur stijgen dat niet alleen de motor kan doorbranden maar ook de pompkamer kan inklappen doordat de sterkte van de pvc pompkamer drastisch afneemt als gevolg van de hoge watertemperatuur. Voor het beveiligen van de onderwaterpomp tegen overbelasting worden twee manieren vaak toegepast. Dit zijn:

- Thermische beveiliging.

Hierbij wordt de motor van de onderwaterpomp vaak met een aparte temperatuuropnemer uitgevoerd. Bovengronds dient dan nog de nodige elektronica voor het schakelen te worden opgenomen. Bij een te hoge temperatuur wordt de voeding van de motor onderbroken.

2. Debietbeveiliging.

Dit gebeurd met behulp van de reeds aanwezige debietmeter of met een aparte debietschakelaar (flowswitch). Een debietschakelaar is een metalen plaatje dat in de hoofdstroom wordt geplaatst. Wordt er geen debiet waargenomen dan wordt een signaal afgegeven waarmee de voeding van de onderwaterpomp na korte tijd (<1 minuut) wordt onderbroken. Zorg ervoor dat de motorbeveiliging altijd, dus ook tijdens handbedrijf, actief is. Dit voorkomt mogelijk grote gevolgschade.

2.2.Stijgbuis – Persleiding – Terreinleiding

Stijgbuis

De stijgbuis vormt de verbinding tussen de filterbuis en de pompkamer, voor de stijgbuis wordt over het algemeen PVC gebruikt. De diameter van de stijgbuis kan onder bepaalde condities een aanzienlijk aandeel hebben in de opvoerhoogte van de pomp.

Bijvoorbeeld:

Van 40 tot 60 meter zit een minder goed doorlatend aquifer. Om voldoende water te kunnen onttrekken, moet een grote boordiameter worden toegepast met een grote filter- en stijgbuisdiameter. De filterdiameter wordt gelijkgesteld aan de pompkamerdiameter. De weerstand van het grondwater in de stijgbuis is hierbij zeer laag.

Van 100 tot 150 meter zit een zeer goed doorlatend aquifer. Om de boorkosten te minimaliseren wordt een lange filtersectie geplaatst met een kleine diameter. In dit geval is de filter- en stijgbuisdiameter vrijwel even groot of iets groter dan de persleidingdiameter. De weerstand wordt hierdoor aanzienlijk groter. Bedenk dat de lengte van zo’n 100 meter stijg-/filterbuis zowel bij de onttrekkingsbron als bij de injectiebron voor komt.

Persleiding

In het bovenste gedeelte van de bron gaat de stijgbuis over in de pompkamer. De pompkamer heeft meestal een grotere diameter dan de stijgbuis omdat de onderwaterpomp, de injectieklep en de persleiding hierin geplaatst worden. De persleiding verbindt de onderwaterpomp met de terreinleiding. Om montage en demontage te vergemakkelijken, zijn vanaf 3’’ leidingen flensverbindingen aan te bevelen. Schroefdraadverbindingen kunnen kostenbesparend zijn als hierdoor de diameter van de pompkamer en eventueel de boorgatdiameter kleiner worden. Het is ook mogelijk om bij de flensovergangen de leiding te verjongen, zodat de pompkamerdiameter klein kan blijven.

Veel toegepaste materialen voor de persleiding zijn RVS AISI 304 voor zoet grondwater en RVS AISI 316 voor zuur-, brak- en zout grondwater. Voor kleinere systemen en/of goedkopere oplossingen kunnen trekvaste overgangskoppelingen (rvs/brons/messing) worden toegepast.

Terreinleiding

De persleiding wordt via de bronkop met de terreinleiding verbonden. Afhankelijk van de wijze van injecteren varieert de hoeveelheid leidingwerk in de putbehuizing. In dit leidingwerk worden de nodige appendages en meetcomponenten opgenomen. Meestal wordt de bronkop met aansluitingen in rvs uitgevoerd.

De terreinleiding wordt altijd in kunststof uitgevoerd. Veel gebruikte materialen zijn HDPE en PVC. HDPE is het meest toegepast. Het is goed lasbaar (spiegellas of elektrolasmof), duurzaam en taai. Nadat een HDPE leiding is afgeperst, komen er dan ook zelden lekken in voor.

Met een flensverbinding wordt de overgang van bronkop naar terreinleiding gemaakt. Deze dient binnen de putbehuizing te zitten. Dit maakt demontage van de bronkop eenvoudig en de flensverbinding is te controleren op lekkage.

Speciale aandacht vraagt de aansluiting van het leidingwerk op bron of gebouw. Zeker indien er sprake is van zettingsgevoelige gebieden (Figuur 3) dienen hiervoor voorzieningen te worden getroffen in de vorm van compensatoren.

De thermische uitzettingscoëfficiënt van HDPE bedraagt 0,2 mm/m°C. Voor PVC is dit 0,08 (60% lager). Een HDPE leiding van 100 meter zet bij een temperatuurtoename van 15° ongeveer 30 cm uit. Doordat het materiaal echter goed samendrukbaar is worden deze spanningen in de bodem en de HDPE-leiding zonder problemen verwerkt. Bij bovengrondse lange HDPE-leidingen worden balgcompensatoren of schuifcompensatoren aanbevolen.

Voor ingebruikname van de terreinleiding is het aan te bevelen de leiding vooraf te spoelen zodat de aan te sluiten regeltoestellen geen hinder ondervinden van grof vuil in de terreinleiding. Bij het toepassen van een injectieklep in de pompkamer is het plaatsen van een flensfilter (0,5- 1 mm) op de bronkop een goede oplossing om de injectieklep te beschermen tegen beschadiging

De terreinleiding dient op een diepte van minimaal 80 cm onder maaiveld te liggen, in verband met bescherming tegen aangraven en vorstbescherming.

Figuur 3. Voorbeelden van schade door zetting.

2.3.Warmtewisselaar

Om het grondwatercircuit van het gebouwcircuit te scheiden wordt een warmtewisselaar toegepast, dit wordt ook wel Tegen Stroom Apparaat (TSA) genoemd. Dit is nodig i.v.m. bewaking kwaliteit van het water in het circuit, drukhandhaving maar ook als drukscheiding in verband met het totale hoogteverschil in het systeem en de daarbij optredende statische druk.

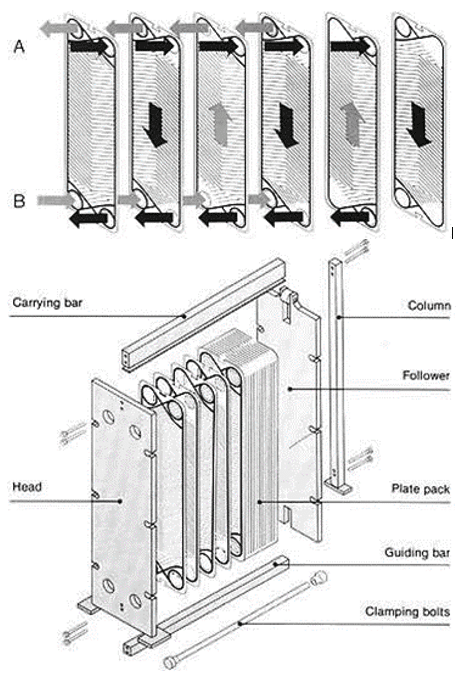

Door hun hoge efficiëntie in warmteoverdracht genieten platenwarmtewisselaars veruit de voorkeur. Belangrijke eigenschappen van de plaatwarmtewisselaar zijn het drukverlies en het temperatuurverschil om de warmte van de primaire naar secundaire zijde over te dragen (uitgedrukt als de LMTD, “Log mean Temperature Difference”, een LMTD van 1,5 – 4 is vrij typisch). Een lage LMTD heeft een klein temperatuurverschil en efficiënte warmteoverdracht maar dat gaat ten koste van het oppervlak (moet groot zijn) en kosten (zijn hoger).

Ook het drukverlies hangt hiermee samen: de specifieke kosten van de wisselaar nemen bij toenemende drukval af. Het gevraagde elektrische vermogen van de onderwaterpomp en de circulatiepomp nemen echter toe. Zo ook de energiekosten voor de onderwaterpomp. Het selecteren van de juiste warmtewisselaar dient, hiermee rekening houdend, per situatie te worden bekeken. Praktisch wordt vaak een drukval gekozen van 0,5 tot 0,8 bar. In figuur 4 zijn 2 schematische overzichtstekeningen van een TSA weergegeven.

Figuur 4. Overzicht van waterstromen (boven) en constructie (onder) van een TSA (bron:exheatindustries)

2.4.Bronkop en pompkamer

De bronkop vormt de verbinding tussen de persleiding en de pompkamer. Om alle benodigde onderdelen in de pompkamer en op de bronkop te kunnen monteren dienen de volgende aansluitingen te worden opgenomen:

- pers-/injectieleiding

- motorvoedingskabel

- niveau drukopnemer

- stuurleiding voor injectiedrukhandhaaftoestel

- overstortleiding van de drukregelaar van de injectiedrukhandhaving

- ontluchter evt.in combinatie met kogel-/jutterkraan, figuur 5

Figuur 5. ontluchter op bronkop (links), onluchter los (midden) en terugslagklep (rechts)

Voor het onderhouden (regenereren) van de bron kan een aansluiting met een kogel- jutterkraan worden opgenomen. In verband met de beperkte ruimte op de bronkop wordt aan deze aansluiting meestal ook de ontluchter gekoppeld. De ontluchter is essentieel. Zonder ontluchting kan de gasdruk in de pompkamer tijdens injecteren toenemen. Dit zorgt ervoor dat het grondwaterniveau in de pompkamer daalt. Het waterniveau kan gemakkelijk onder de pompinlaat komen zodat de pomp geen water meer kan verpompen. Het beluchten van de pompkamer is niet nodig en kan worden voorkomen door een terugslagklepje op de uitlaat van de ontluchter te plaatsen. Hierdoor zal de ontluchter tevens minder vervuilen.

2.5.Overige appendages in de leidingen

In het grondwatercircuit worden appendages toegepast zoals terugslagkleppen, vlinderkleppen, afsluiters en eventueel drukregeltoestel(len) voor het regelen van de injectiedruk.

Appendages zoals kleppen, afsluiters of terugslagkleppen, dienen een lage weerstand hebben om een sterke lokale drukval lager dan de minimaal vereiste systeemdruk te voorkomen. Bij onder-gedimensioneerde appendages kan plaatselijk achter een vernauwing een te lage druk ontstaan. Dit bevordert luchtinfiltratie en ontgassing van het grondwater. Een goede overdrukhandhaving in combinatie met goed gedimensioneerde appendages is daarom van belang

3.Pompkeuze OBES

Om water te verplaatsen van de onttrekkings- naar de injectieput is een (onderwater) pomp nodig. Om de pomp te kunnen kiezen zijn twee waarden nodig: het totaal te verpompen debiet (m3/uur) en het opvoerhoogteverlies in het circuit. De opvoerhoogteverliezen bepalen hoe hard de pomp moet werken om een bepaalde hoeveelheid water rond te pompen en hangen van twee factoren af:

Het verschil in statische hoogte tussen de twee punten (letterlijk de opvoerhoogte)

De verliezen als gevolg van wrijving in het systeem (weerstand of wrijvingsverliezen)

Deze twee onderdelen worden samen genomen tot het opvoerhoogteverlies en bepalen hoeveel energie het kost om het water rond te pompen. Bij een open bodemenergiesysteem moet de pomp echter een hogere druk realiseren, immers: het injecteren van water in de injectieput gebeurt door een overdruk met de omgeving te creëren.

Het opvoerhoogteverlies in een open bodemenergiesysteem is dan uit de volgende onderdelen opgebouwd:

Statische opvoerhoogte

- Natuurlijke grondwaterstand (indien druk in pakketten verschilt)

- Verschil in stijghoogte in de putten

- Weerstandsverliezen

- Aquifer

- Filteromstorting en filterweerstand

- Stijgbuis

- Persleiding

- Terreinleiding

- Warmtewisselaar

- Appendages in de leiding.

- Injectiedrukregeling en minimaal vereiste systeemdruk

Het totale opvoerhoogteverlies kan in verschillende eenheden worden uitgedrukt, gangbaar zijn:

- drukverlies in meter waterkolom (mH2O)

- drukverlies in bar (Bar)

- drukverlies in pascal (Pa) of kilopascal (kPa)

Globaal geldt daarbij: 1 bar = 100.000 Pa [N/m2] = ongeveer 10 meter waterkolom (9,81 om precies te zijn).

3.1.Selecteren van de onderwaterpomp

Voor het selecteren van de onderwaterpomp dienen we de hydraulische weerstand bij vollast te kennen. Die weerstand bestaat uit een statisch deel en een dynamische deel. Het statisch deel is het te overwinnen hoogteverschil tussen pompinlaat en injectieleiding plus de eventueel toegepaste injectiedrukregeling. De injectiedrukregeling houdt de druk immers constant zodat we deze als een statische weerstand mogen beschouwen. Het dynamische deel is het drukverlies als gevolg van de hoeveelheid water die door de leiding stroomt. Dit is niet alleen de leidingweerstand en de weerstand van appendages, hulpstukken en apparaten (TSA) maar ook de toe- en afname van het waterniveau in de bron. Deze is immers debietafhankelijk.

Voor de totale hydraulische weerstand geldt:

Phydr= Pstat + Pdyn

Met:

Phydr= de totale hydraulische weerstand van het grondwatercircuit

Pstat = de weerstand a.g.v. het te overwinnen hoogteverschil + injectiedruk

Pdyn = de weerstand a.g.v. stromingsverliezen (tot de geregelde injectiedruk)

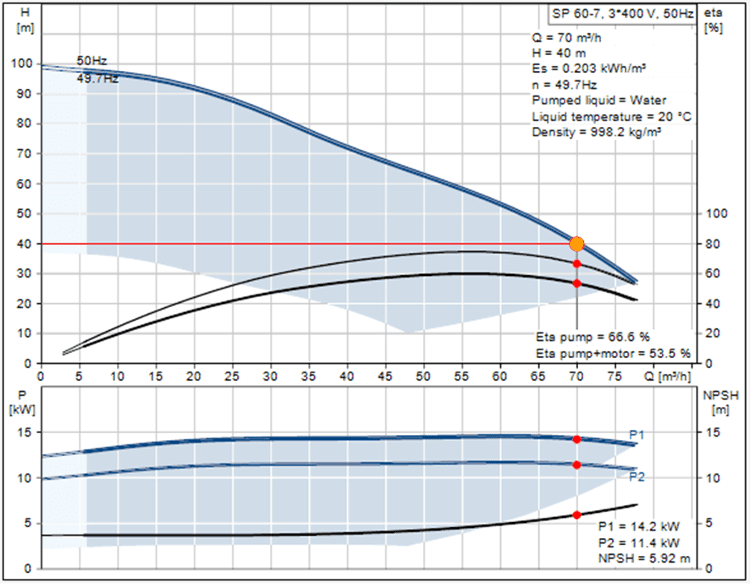

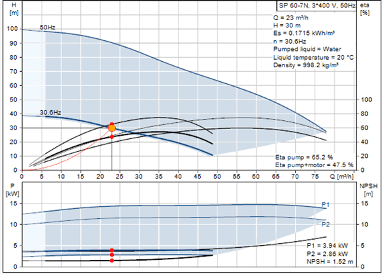

Kennen we het totale debiet en drukverlies dan kan bij de pompleverancier met deze gegevens een pomp geselecteerd worden. Als voorbeeld selecteren we een pomp met een totaaldebiet van 70 m3/uur en een totaal drukverlies van 40 m H2O (grundfos – SP 60-7). De pompcurve is gegeven in figuur 6.

Figuur 6. Pompcurve voor pompselectie 70 m3/uur bij 40 m H2O opvoerhoogte.

In de pompcurve is het werkpunt (gele punt) weergegeven op de pompcurve. Bij toenemend opvoerhoogteverlies zal het werkpunt over de curve naar links lopen (pomp levert meer druk maar minder debiet). Moet een groter debiet geleverd worden, dan zal de pomp over de curve naar rechts lopen waarbij de geleverde druk afneemt.

De onderste curve geeft het opgenomen vermogen weer. P1 is hierbij het opgenomen elektrische vermogen, P2 het vermogen afgegeven aan de as. De efficiëntie van de pomp bedraagt in dit geval (Eta pomp+motor) 53,5%.

Door het toepassen van een frequentieregelaar kan de pomp in toeren terug geregeld worden. Bij deellast wordt dan minder water rondgepompt (waarbij het temperatuurverschil dan constant blijft) terwijl minder energie wordt verbruikt. In het algemeen kan een pomp tot 30% van worden terug geregeld. Wanneer het debiet bij vollast 70 m3/uur is, dan is 30% daarvan 21 m3/uur. Het opvoerhoogteverlies bedraagt onder die bedrijfscondities geen 40 m H2O maar bijvoorbeeld 22 m H2O. De pomp kan echter niet zover worden terug geregeld en bij het minimale toerental loopt de pomp over de curve naar rechts totdat een evenwicht tussen debiet en opvoerhoogte bereikt is – bijvoorbeeld bij 23 m3 / uur en een opvoerhoogte van 30 m H2O. Het opgenomen elektrische vermogen is dan nog slechts 3,94 kW. Deze curve is in figuur 7 weergegeven.

Figuur 7. Pompcurve voor dezelfde pompselectie 21 m3/uur bij 22 m H2O opvoerhoogte. Werkpunt wordt 23 m3/uur bij 30 m H2O.

Let op:

Naast het totale opvoerhoogteverlies moet ook rekening gehouden worden met de NPSH (Net Positive Suction Head), dit is de positieve waterdruk (voordruk) die de pomp nodig heeft om te functioneren. Bij een lagere druk dan de NPSH kan cavitatie opreden waardoor de waaier van de pomp beschadigd.

In bovenstaand voorbeeld zien we een NPSH van 5,9 m H2O bij vollast, de spiegel van de waterkolom in de onttrekkingsput moet altijd tenminste 6 meter boven de pomp blijven. Dit beïnvloedt uiteraard de diepte waarop de pomp geplaatst wordt.

Voorbeeld:

Een onderwaterpomp met 1500 bedrijfsuren per jaar heeft een elektrisch motorvermogen van 14 kW. Het kWh-tarief bedraagt 8 cent. Bij 30 Hz levert de pomp nog 60% van het maximale debiet en daalt het elektrisch motorvermogen naar 4 kW. Het gemiddelde elektrische motorvermogen wordt met dit gegeven geschat op 9 kW. De energiekostenbesparing bedraagt dan 1500x5x0,08 = 600 Euro per jaar.

3.2.Keuze van de pomp.

Bij het zoeken naar de gewenste onderwaterpomp vinden we meestal niet de ideale pomp. We moeten gebruik maken van wat er op de markt wordt aangeboden. Bij de keuze spelen kwaliteit, levensduur en kostprijs een belangrijke rol. Daarnaast zijn er nog enkele ontwerpaspecten waarop de selectie wordt gemaakt:

- Hoog pomprendement

- Lage statische opvoerhoogte bij nullast (0 m3/h)

- Voldoende regelbereik van de pomp

- Instabiel regelgedrag bij deellast

Instabiel regelgedrag bij deellast

Wanneer de pomp een statische last moet overwinnen zoals bij het toepassen van een injectieklep met drukhandhaving is het belangrijk dat de pompkarakteristiek vanaf 0 m3/h continu dalend is. Hierdoor wordt instabiliteit bij deellast voorkomen.

Bij zeer lage deellast heeft de injectieklep en kleine doorlaat. Drukgolven in de injectieleiding kunnen ervoor zorgen dat de klep sluit waarna deze niet meer opent omdat de opvoerhoogte van de pomp ontoereikend is. De pomp moet eerst in toerental omhoog (hogere druk) zodat de openingsdruk van de klep wordt overwonnen. Daarna kan het toerental weer dalen om het werkpunt te bereiken.

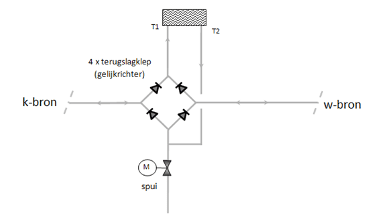

4.De stroming-omkeerinrichting

Bij een energieopslagsysteem van het type doublet wisselt de stromingsrichting van het grondwater afhankelijk van de bedrijfssituatie (koelbedrijf of verwarmingsbedrijf). Voor een goede warmte- en koude-uitwisseling dient het grondwater en het circulatiewater in de warmtewisselaar in tegenstroom te staan. Dit kan worden opgelost door in het circulatiesysteem een zogenaamde stroming-omkeerinrichting op te nemen. Hiervoor kunnen vier motor-gestuurde 2-wegkleppen of twee motor-gestuurde 3-wegkleppen worden ingezet. Wanneer de stromingsrichting grondwaterzijdig wordt geregeld, is geen actieve omkeerinrichting nodig. Dit wordt immers verzorgd door het wisselen van de onderwaterpomp. Het grondwater moet nu door een gelijkrichter stromen, hiervoor kunnen vier terugslagkleppen worden geplaatst (figuur 8). Er is dan geen regeltechnische aansluiting meer nodig, terwijl ook de motoren en hun voeding vervallen. Een gelijkgerichte stroom in het grondwatercircuit biedt nog meer bijkomende voordelen. Zo kan eenvoudig een gezamenlijke spui-aansluiting worden aangesloten (symmetrisch). Doordat de stromingsrichting over de warmtewisselaar niet meer verandert kan een debietmeting voor één stromingsrichting worden toegepast in plaats van een bi-directionele debietmeter. Voor het regeltechnische denkwerk treden nog meer vereenvoudigingen op. Temperatuuropnemers (T1 en T2) krijgen immers een eenduidige functie. Er is een vaste opnemer voor de uittredetemperatuur en een vaste opnemer voor de intredetemperatuur. Het is ook eenvoudig om een centrale ‘eigen medium gestuurde’ injectiedrukregeling te plaatsen bij de gelijkrichter (in de technische ruimte) . Hierdoor wordt het aantal componenten in de putbehuizing verder gereduceerd en is de installatie volledig te bedienen vanuit de technische ruimte.

Figuur 8.Stroomomkeeropstelling, gelijkrichter bodemcircuit (stromingsrichting bepaald door wisselen bronpomp, in TSA altijd tegenstroom).

5.Drukhandhaving in het grondwatercircuit

Het handhaven van de druk in het grondwatercircuit is van belang om ongewenste reacties in het grondwater te vermijden. Mogelijke ongewenste reacties in het grondwatercircuit zijn:

- Ontgassing

- Vorming van oxides door zuurstofinfiltratie

- Aerobe bacteriegroei door zuurstofinfiltratie

- Afzetten van vaste mineralen door verandering van grondwatersamenstelling

Bij ontgassing kunnen de gasbelletjes een forse drukverhoging in de injectiebron veroorzaken waardoor het systeem zijn capaciteit gedeeltelijk of geheel verliest.

Zuurstofinfiltratie kan voorkomen wanneer in het grondwatercircuit een onderdruk optreedt. Omdat het grondwater zich meestal in reducerende toestand bevindt (zuurstofarm) is het vaak rijk aan opgeloste metalen zoals ijzer en mangaan. Wanneer dit grondwater in contact komt met zuurstof worden zeer snel ijzeroxides (bruin) en mangaanoxides (zwart) gevormd. De snelheid waarmee een injectiebron op deze wijze verstopt is natuurlijk afhankelijk van de hoeveelheid opgeloste metalen en de hoeveelheid zuurstof. Een verstopping kan binnen enkele dagen optreden maar kan ook over vele jaren worden opgebouwd. Putverstoppingen door metaaloxides zijn meestal zeer moeilijk te regenereren.

Voor het handhaven van de grondwaterdruk kunnen verschillende methoden worden toegepast. Om er zeker van te zijn dat het volledige grondwatercircuit op overdruk staat dient de drukregelaar (of vaste weerstand) aan het eind van de injectieleiding te worden geplaatst. Dit einde bevindt zich onder de grondwaterspiegel op een diepte welke overeenkomt met de minimale vereiste grondwaterdruk. De keuze van de regeling hangt hoofdzakelijk af van de variatie in het grondwaterdebiet en de omvang van het systeem. De volgende 3 systemen voor drukhandhaving worden toegepast:

- Drukregeling voor een vast debiet met een vaste weerstand

- Drukregeling voor een variabel debiet, injecteren over meerdere leidingen (getrapte regeling)

- Drukregeling voor een variabel debiet, drukhandhaaftoestel (continu-regeling)

5.1.Drukregeling voor een vast debiet met een vaste weerstand

Wanneer een systeem een vast debiet heeft is het mogelijk om met een vaste restrictie aan het einde van de injectieleiding te plaatsen. De weerstand over de restrictie wordt hierbij zodanig gekozen dat de minimale vereiste grondwaterdruk in de volledige leiding wordt bereikt. Meestal wordt als restrictie een leiding met kleine diameter genomen. De dynamische drukafbouw vindt dan plaats over de verticale injectieleiding in de pompkamer. Deze wordt dan voor een groot deel gecompenseerd door de statische drukverhoging als gevolg van de toenemende diepte onder de grondwaterspiegel. De injectieleiding wordt op de bronkop gemonteerd en wordt voorzien van een afsluiter. De pompkamer dient groter uitgevoerd te worden dan wanneer geen aparte injectieleiding wordt toegepast.

5.2.Drukregeling voor een variabel debiet, getrapte regeling

Bij een variabel debiet kan ook met een vaste weerstand de gewenste injectiedruk worden bereikt. Nadeel hierbij is dat de weerstaand bij hoog debiet erg hoog kan worden. De weerstand kan dan bijvoorbeeld over meerdere leidingen worden verdeeld waarbij afhankelijk van het debiet met motor-gestuurde afsluiters een keuze wordt gemaakt tussen de verschillende injectieleidingen. Door verschillende injectieleidingdiameters te kiezen kan door het samenstellen van de juiste injectieleidingen de gewenste injectiedruk beter worden benaderd.

Deze wijze van regelen heeft als voordeel dat er geen regelcomponenten in de pompkamer zitten. De motor-gestuurde afsluiters bevinden zich boven de bronkop.

Nadeel van deze regeling is dat bij elk debiettraject een aparte injectieleidingcombinatie moet worden gekozen. Het grondwaterdebiet varieert. Het schakelen tussen de verschillende injectieleidingen wordt hierdoor lastig. Tijdens het aansturen van de afsluiters verandert de druk in het grondwatercircuit. Dit heeft weer invloed op de frequentieregelaar van de onderwaterpomp en de grondwaterdruk. In de regeling dienen daarom lange schakeltijden te worden aangehouden. Dit kan leiden tot een behoorlijke regeltechnische complexiteit. Het aantal componenten en de softwarematige implementatie kunnen deze regeling kostbaar maken.

Bij grotere systemen waar meerdere injectiebronnen worden toegepast kan een dergelijk systeem regeltechnisch wel eenvoudig zijn wanneer per bron 1 of maximaal 2 injectieleidingen worden toegepast.

De motor-gestuurde afsluiters van de injectieleidingen bevinden zich boven de bronkop. Alle injectieleidingen monden uit in de pompkamer op een diepte waarbij de minimaal vereiste grondwaterdruk heerst.

5.3.Drukregeling voor een variabel debiet, drukhandhaaftoestel (continu-regeling)

Bij variabel debiet kan de grondwaterdruk het best geregeld worden door een zogenaamd eigen medium gestuurd drukhandhaaftoestel. Een dergelijk toestel regelt de injectiedruk op een vaste waarde terwijl het grondwaterdebiet mag variëren van 0 tot 100 procent. Het toestel bevindt zich aan het einde van de injectieleiding in de pompkamer. Conventionele drukhandhaaftoestellen, welke oorspronkelijk niet bedoeld waren voor plaatsing in een bron, hebben vrij grote afmetingen. Ze zijn echter wel in rvs leverbaar en mogen onder water geplaatst worden. Leveranciers van eigen medium gestuurde drukhandhaaftoestellen zijn bijvoorbeeld Watts Ocean, Bermad, Cla-val en tyco. Om meer ruimte te krijgen en de afmetingen van de pompkamer enigszins te beperken wordt de injectieleiding met het toestel meestal tot onder de onderwaterpomp gebracht. Door het toepassen van eigen medium-gestuurde injectietoestellen kunnen de motor-gestuurde afsluiters boven de bronkop vervallen. Ook de elektronische regelcomponenten kunnen vervallen doordat de gewenste druk handmatig middels een pilot-regelventiel wordt ingesteld.

Omdat conventionele injectietoestellen om een grote pompkamer vragen zijn er in Nederland met steun van NOVEM eigen medium gestuurde injectietoestellen ontwikkeld (Geo Valve® en Melotte) welke geschikt zijn voor plaatsing in de persleiding, boven de onderwaterpomp.

Door de kleinere afmetingen en de combinatie met de persleiding levert dit de volgende voordelen op:

- een kleinere bronkop

- een kleinere pompkamerdiameter

- een kleinere boorgatdiameter

- het vervallen van een aparte injectieleiding

- het vervallen van de motor-gestuurde afsluiter(s)

- een kleinere putbehuizing

- kortere montagetijd

Een compact injectietoestel bevordert de koeling van de onderwaterpomp tijdens het onttrekken doordat de snelheid van het water langs de elektromotor bij een kleinere pompkamerdiameter groter wordt.

Door de geringe diameter van het toestel is het ook gemakkelijk te plaatsen in bestaande onttrekkingsbronnen. Indien de bestaande onttrekkingsbron voor injecteren geschikt is kunnen op deze wijze investeringskosten worden vermeden.

Een eigen medium gestuurd injectietoestel wordt met behulp van een pilotregelaar vόόr geregeld. De pilotregelaar levert de gewenste waterdruk naar de injectieklep.

6.Expansievat en drukhandhaving

Wanneer het grondwatersysteem in rust is dient de minimale druk te worden gehandhaafd. Ondanks de geringe temperatuurverschillen tussen grondwater en omgeving kan de thermische expansie of krimp van het grondwater aanzienlijk zijn als gevolg van het vaak grote volume. Naast thermische volumeverandering kunnen er ook kleine lekkages in het systeem zitten. Het expansievat kan ervoor zorgen dat bij voldoende inhoud de drukhandhaving van het grondwatersysteem minder snel wordt aangesproken. Een kleinere inhoud verhoogd de drukhandhaaffrequentie.

6.1.Drukhandhaving – niveau drukopnemer

Met een drukopnemer in de pompkamer kan de druk in de pompkamer worden gemeten. Tijdens het injecteren- en onttrekken van grondwater wordt hiermee de hydraulische weerstand over het bronfilter gemeten. Het specifieke debiet drukken we uit in het onttrekkingsdebiet per meter afpomping of het injectiedebiet per meter injectieweerstand, (m3/h)/m). Het specifieke debiet is niet altijd gemakkelijk te meten. De hoogte van de waterkolom in de bron wordt namelijk ook bepaald door de natuurlijke grondwaterstand en de invloed van omliggende bronnen. Indien er geen goede afsluitende laag tussen het aquifer en het freatisch water aanwezig is dan veranderd de waterstand nog geruime tijd. Dit als gevolg van de bergingscapaciteit in het freatisch pakket. Bij het interpreteren van de meetwaarden dient hiermee rekening te worden gehouden. Met het meten van het specifieke debiet kan een kwaliteitsgrens worden bepaald waarbij de bron dient te worden onderhouden (regenereren, jutteren, borstelen etc.).

De niveau drukopnemer dient ook te worden gebruikt om het systeem te beveiligen tegen (snelle) putverstopping. Bij injecteren kan putverstopping leiden tot “onderloopsheid” van de bron. De klei-omstorting boven de filteromstorting spoelt hierbij open. Het injectiewater kan hierbij gemakkelijk tot in de putbehuizing stromen en het terrein onder water zetten. Wanneer het water het maaiveld niet bereikt maar er wel sprake is van onderloopsheid dan kan er tijdens het onttrekken van grondwater uit de beschadigde bron water met een andere samenstelling uit een ander watervoerende pakket (of freatisch water) worden aangetrokken. Hierbij is de kans op schadelijke gevolgen door chemische reacties in het gemengde grondwater groot. Door op maximale injectiedruk te beveiligen kan onherstelbare schade aan de bron worden vermeden.

6.2.Spuien

Omdat bij een warmte- koudeopslagsysteem het grondwater op en neer wordt gepompt blijven de aanwezige vuildeeltjes binnen het grondwatercircuit. De vuildeeltjes verzamelen zich in de buurt van de boorgatwand omdat hier de fijnste filtratie plaatsvindt. Door het op en neer pompen kan de concentratie vaste deeltjes tussen de onttrekkings- en injectiebron(nen) te hoog worden. Wanneer dit het geval is wordt met de niveau drukopnemer een druktoename in de injectiebron gemeten. Hierop kan worden besloten om na een periode van injecteren het water in de injectiebron gedurende enkele minuten te spuien. Op deze wijze wordt een groot gedeelte van de vervuiling uit het systeem gehaald terwijl weinig grondwater wordt gespuid. Met de stroming-omkeeropstelling (gelijkrichter) in het grondwatercircuit is een spuivoorziening mogelijk zonder dat deze de bedrijfsvoering hoeft te beïnvloeden.

In de spuileiding wordt meestal een mechanische watermeter geplaatst waarmee de hoeveelheid spuiwater kan worden bij gehouden. Hiervoor kan natuurlijk ook de elektronische debietmeter worden gebruikt. Let er op dat tijdens het spuien de onderwaterpomp beveiligd is door het debiet te controleren.