Realisatie van bronnen

1.Beheersing boorproces OBES

1.1.Boortechniek

De toe te passen boortechniek moet passend te zijn bij de kwaliteit en duurzaamheid van de te realiseren bron(nen). Bronnen met een tijdelijke functie (bv bronbemaling) kunnen met simpelere en goedkopere boortechnieken worden aangelegd dan bronnen voor bodemenergiesystemen welke een levensduur moeten hebben van tientallen jaren.

De kwaliteit van de boring bepaald voor een heel groot deel de kwaliteit en duurzaamheid van het ondergrondse deel van het bodemenergiesysteem. Dit is door de branche van leveranciers van bodemenergiesystemen (BodemenergieNL) onderkend en hiervoor is inmiddels de nodige regelgeving opgesteld. Boorfirma’s dienen te voldoen aan eisen en moeten erkend zijn om de boringen te mogen uitvoeren. Voor de erkenning voor mechanisch boren is een certificaat voor BRL SIKB 2100 en protocol 2101 verplicht.

Bronnen voor open bodemenergiesystemen moeten voldoen aan de hoogste eisen op het gebied van betrouwbaarheid, duurzaamheid en gevraagde capaciteit. Een aantal factoren die aandacht verdienen bij het bepalen van de boortechniek voor het realiseren van de bron(nen) zijn:

- Wordt de bron gebruikt voor onttrekking, infiltratie of beide;

- Dient de bron langdurig water te kunnen geven of is het een tijdelijke onttrekking/infiltratie;

- Moet het water volledig zand- en slibvrij zijn:

- Hoe diep moet de bron worden;

- Welke diameters zijn minimaal nodig;

- Hoe nauwkeurig moet de bemonstering zijn;

- Zitten er harde lagen op de boorlocatie (steen, harde klei etc.);

- Hoe grof is het zand of het grind en hoe groot is het gevaar van veel waterverbruik tijdens het boren;

- Bereikbaarheid bij boren;

- Bereikbaarheid bij onderhoud;

Aan welke voorwaarden de boringen moeten voldoen kunt u nakijken in BRL SIKB 2100 en protocol 2101.

Er zijn verschillende boormethodes beschikbaar om bronnen te maken. Voor de Nederlandse omstandigheden zijn dit volgende methodes

Pulsboring

Verbuisd boorsysteem waarbij het boorteam de grond met een puls aan een lier uit het boorgat verwijdert.

Spuitboring

Het boorteam spuit door een waterstraal met een slang of een spuitlans het bodemmateriaal vóór de spuitkop los en het los gespoten materiaal komt door de waterdruk via het boorgat naar het maaiveld.

Nadeel van deze boormethode is dat niet precies kan worden vastgesteld hoeveel afdichtingsmateriaal nodig is om doorboorde afsluitende lagen weer af te dichten. Daarom is het toepassen van deze boortechniek niet toegestaan bij de uitvoering van mechanische boringen die binnen de reikwijdte van BRL SIKB 2100 vallen.

Spoelboring (straightflush)

Een roterend onverbuisd boorsysteem, waarbij de overdruk van de boorvloeistof in het boorgat het boorgat in stand houdt. Het werkwater gaat door de holle boorbuis naar beneden, het los geboorde materiaal komt tussen boorstang en boorgatwand langzaam naar boven. Door uitzakking van de grove fractie kan geen goede boorbeschrijving worden gemaakt. (Figuur 1)

Figuur 1 Spoelboring met bezinkvijver

Zuigboring met of zonder luchtlift (reverse-circulation)

Roterend onverbuisd boorsysteem, waarbij de overdruk van de boorvloeistof in het boorgat het boorgat in stand houdt. Het los geboorde materiaal komt via de holle boorbuis snel naar boven. (Figuur 2)

Figuur 2. Zuig-luchtliftboring met bezinkbakken

Counterflushboring

Roterend verbuisd boorsysteem met dubbelwandige boorbuizen voor boringen van 150 mm diameter en maximaal 80 meter diepte.

Avegaarboring

Met een avegaarboor, die bestaat uit een zware stang omwonden door een brede spiraal, kan het boorteam in cohesieve gronden en in zanden boven en onder de grondwaterspiegel boren tot ongeveer 30 meter diepte. (Figuur 3)

Figuur 3. Avegaarboring

Holle avegaarboring

Als een avegaarboring, waarbij de centrale stang hol is en aan de onderzijde voorzien van een losse punt, die al of niet uitneembaar is. De holle buis geeft de mogelijkheid tot het steken van ongestoorde kernen of het plaatsen van een peilbuis.

Kernboring

Roterend verbuisd boorsysteem met een losse stilstaande kernvangbuis, waarin de boorkern (monster) wordt opgevangen.

Wegdrukbare systemen

Systemen die doorgaans met een hydraulische pers en een zwaar voertuig in de grond worden gedrukt. Typen: slagboring, sonische boring, roterend sonische boring.

Voor het uitvoeren van boringen voor kwaliteitsbronnen, welke nodig zijn voor langdurig goed functionerende bronnen, wordt bijna altijd gebruik gemaakt van de zuigboring met luchtlift. Met deze methode zijn de beste en meest nauwkeurige bodemmonsters te nemen

1.2.Boorgatdiameter

De diameter van de te boren bronnen moet voldoende groot zijn om het bronfilter in te bouwen en daaromheen de filterzand omstorting aan te brengen. De diameter van het bronfilter is meestal afhanklijk van de maximale capaciteit van de bron (in m3/uur). Bij te kleine diameters wordt de stroomsnelheid in het filter te groot waardoor verliezen ontstaan. Ook zijn er richtlijnen voor de stromingssnelheid op de boorgatwand. Hoge broncapaciteiten vragen daarom meer filterlengte en ook grotere diameters om binnen deze normen te blijven.

De minimale boorgatdiameter voor bronnen ligt op 400 mm met daarin bronfilter met een diameter van 160 of 200 mm. De maximale diameter van bronfilter bedraagt 315 mm in combinatie met een boorgatdiameter van 700 mm. Meest gehanteerde diameters zijn 450 tot 600 mm.

Het bovenste deel van een bron (circa 15 tot 30 meter lang) heeft vaak een iets grotere diameter omdat in deze buis de bronpomp en eventueel een injectieklep worden ingebouwd. De diameters van deze zogenaamde pompkamer zitten tussen 250 en 500 mm. Voor deze pompkamer wordt dan ook meestal de boordiameter iets groter gemaakt om voldoende ruimte te hebben om het boorgat goed te kunnen aanvullen met filterzand, klei en aanvulgrind/aanvulzand.

1.3.Boorsnelheid

De boorsnelheid moet zodanig gekozen worden dat alle aspecten die een rol spelen bij de bepaling van de kwaliteit van de bron, voldoende aandacht krijgen. Wanneer onvoldoende rekening wordt gehouden met deze aspecten kunnen fouten worden gemaakt bij de vervolgkeuzes tijdens de realisatie.

De boorsnelheid bepaalt in combinatie andere ontwerpfactoren de uiteindelijke kwaliteit van de bron. Fouten die tijdens het boren worden gemaakt vanwege te snel uitgevoerde boringen kunnen niet meer worden hersteld. In onderstaande overzicht zijn de gevolgen aangegeven wanneer niet de juiste boorsnelheid wordt aangehouden.

Te hoge boorsnelheid:

- Kwaliteit van de bemonstering van de aangeboorde lagen wordt minder;

- Afdichtende of slecht doorlatende lagen kunnen tijdens boren en bemonsteren niet worden opgemerkt;

- Afsmering van boorgatwand onvoldoende met als gevolg onnodig veel waterverbruik en verdere indringing van spoeling in de formatie;

- Te hoog waterverbruik waardoor overdruk vermindert en risico ontstaat op instorting van boorgat

- Boorgatdiameter wordt groter door “slingerende” boor

Te lage boorsnelheid:

- Boring blijft langer open staan dan nodig

- Door zwelling van kleilagen kan boorgatdiameter verkleinen

- Kosten van de boring lopen op

Om te bepalen welke boorsnelheid de meest ideale is dienen onderstaande aspecten te worden beoordeeld:

- Het belang van een nauwkeurige bemonstering. Bij boren van meerdere bronnen dicht bij elkaar op een locatie waar de bodemopbouw constant is, kan een tweede en derde boring sneller worden uitgevoerd;

- Hoe dik zijn de te verwachten zandpakketten en kleilagen. Bij dunne lagen zal een lagere boorsnelheid moeten worden aangehouden dan bij dikke homogene pakketten;

- Bij een hoog verbruik snelheid minderen zodat goede afdichting van de boorgatwand plaatsvindt;

- Met name in filtertrajecten en op dieptes waar essentiële scheidende lagen aanwezig zijn, mag de boorsnelheid niet meer bedragen dan 10 m/uur. Indien uit eerdere, dicht bij gelegen boringen, blijkt dat er geen belangrijke, nog niet bekende info, nodig is, kan sneller worden geboord. Dit kan bijvoorbeeld in dikke aquifers zonder scheidende lagen, waarin geen filter of peilfilter hoeft te worden geplaatst.

1.4.Stabiliteit boorgat

Een stabiel boorgat is nodig om het invallen van het boorgat tijdens boring, inbouwen en aanvullen van de bron te voorkomen. Dit geeft de aannemer tijd en mogelijkheden om de bron zo optimaal mogelijk af te werken. Een stabiel boorgat zorgt voor minder risico’s tijdens de uitvoering van de boring en draagt bij aan een betere kwaliteit van de bron.

Een stabiel boorgat zorgt er niet alleen voor dat een boorgat niet invalt maar voorkomt ook dat ongewenst materiaal uit de aangeboorde lagen vrijkomt. Zo kan bijvoorbeeld een (meestal dikkere) kleilaag als gevolg van de boring extra water aangeboden krijgen waardoor de kleidelen water gaan opnemen. Hier zwelt de klei, zet uit richting het boorgat en valt naar beneden. Wanneer dit proces lang genoeg duurt kan een boorgat geheel dichtvallen tot aan de betreffende kleilaag welke verantwoordelijk is voor de zwelling.

Ook is het mogelijk dat grovere delen uit de formatie (stratigrafie) in het boorgat vallen. Dit is ongewenst omdat hierdoor het boorgat ondieper wordt maar ook de diameter van het boorgat groter wordt waardoor meer aanvulmaterialen nodig zijn zoals filterzand en klei. Het voorkomen van het (gedeeltelijk) invallen van het boorgat kan met behulp van stabilisatiematerialen ofwel boorspoeling en het creëren van overdruk. Met behulp van boorspoeling worden een aantal hydraulische factoren beïnvloed waaronder:

- Afsluiting van de boorgatwand waardoor minder uitwisseling van vloeistof tussen boorgat en formatie plaatsvindt;

- Het creëren van een overdruk in het boorgat waardoor deeltjes vanuit het boorgat naar de formatie toe worden gedwongen in plaats van uit de formatie richting boorgat;

- Het beperken van uitwisseling van water uit boorgat met formatiewater zodat bron sneller en beter kan worden schoon gepompt omdat fijne zand- en slibdeeltjes op of dichtbij de boorgatwand zitten.

Het toepassen van overdruk in het boorgat kan op meerdere manieren:

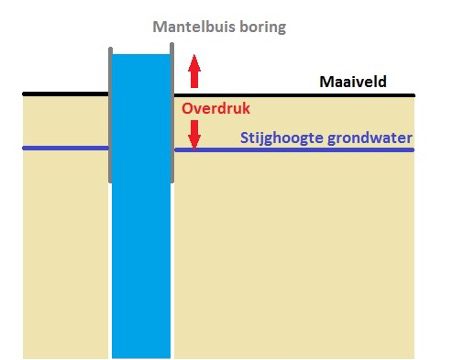

- Een hogere waterstand in het boorgat aanhouden dan in de formatie(s). Aandachtspunt hierbij is dat de overdruk minimaal 1,5 meter waterkolom hoger moet zijn dan de hoogste druk ofwel stijghoogte in een aangeboorde formatie. In poldergebieden of locaties waar sprake is van spanningswater in de diepere ondergrond, kan dit betekenen dat de boormachine op een verhoogd plateau moet worden opgesteld. Zie figuur 4 en 5.

- Het toepassen van boorspoeling waardoor een hoger soortelijk gewicht van de boorvloeistof ontstaat. Hiermee ontstaat een druk vanuit het boorgat tegen de wand en zal minder snel instortingsgevaar ontstaan.

De volgende afwegingen dienen altijd gemaakt te worden vóór en tijdens uitvoering van de boring:

- Moet overdruk worden toegepast en zo ja, hoe groot moet deze minimaal en maximaal zijn?

- Moet boorspoeling worden toegepast en zo ja, hoeveel en welk type?

- Voor welk doel moet boorspoeling worden toegepast (overdruk, kleizwelling, waterverbruik etc.)/

- Is er voldoende werkwater aanwezig (inclusief reserve bij calamiteiten)?

Figuur 4. Overdruk in boorgat

Figuur 5. Verhoogde booropstelling

1.5. Toepassing boorspoeling (boorvloeistof / werkwater)

Het wel of niet toepassen van boorspoeling draagt bij aan de kwaliteit van de uiteindelijk gerealiseerde bron. Hierbij moet opgemerkt worden dat het toepassen van boorspoeling niet vanzelfsprekend is. Afhankelijk van de onder andere lokale omstandigheden (bodemopbouw, stijghoogte grondwater), tijdsduur boring, diameter boorgat e.d. kan het toepassen van boorspoeling wel of juist niet gewenst zijn.

Of het toepassen van boorspoeling (additieven) nodig is hangt af van een aantal factoren. De belangrijkste daarvan zijn:

- Benodigde overdruk in boorgat

- Verlies werkwater door grofheid formatie of te hoge overdruk

- Aanwezigheid van klei- of leemlagen tijdens de boring

- Heeft boorvloeistof voldoende draagkracht om grove delen omhoog te transporten

Ad.1

Wanneer de overdruk in het boorgat tijdens de gehele boring minimaal 1,5 meter bedraagt in het gehele boorgat, dan is toevoeging van additieven om een spoeling te maken ter verzwaring van de steunvloeistof, niet nodig. Let op: bij het aanboren van spanningswater moet de overdruk ook ten minste 1,5 meter waterkolom bedragen. Het kan dus voorkomen dat de overdruk in het eerste watervoerende pakket ruim voldoende is maar in het tweede watervoerende pakket spanningswater aanwezig is. Voordat het tweede watervoerende pakket wordt aangeboord dient de boorvloeistof voldoende overdruk te kunnen geven om ook een overdruk van 1,5 meter waterkolom te kunnen handhaven in het tweede watervoerende pakket

Ad.2

Wanneer een (deel van) aangeboorde formatie bestaat uit grove zanden en/of grind en/of stenen, kan het werkwater in het boorgat als gevolg van overdruk in de formatie worden gedrukt. Hierdoor wordt werkwater verloren welk weer moet worden aangevuld om voldoende steun in het boorgat te houden. Wanneer de snelheid van opnemen van water door de formatie groter is dan het toevoegen van werkwater aan de boorvloeistof, zakt de waterkolom in het boorgat. Wanneer deze zover zakt dat onvoldoende overdruk in het boorgat blijft zal het boorgat invallen. Dit kan ernstige schade veroorzaken aan het boorgat en de boorstangen en boor kunnen verloren gaan. Het toevoegen van spoeling waarmee verlies van werkwater wordt verminderd is dan aan te raden.

Ad.3

Een boring kan worden uitgevoerd in verschillende watervoerende lagen (aquifers). Tussen en in deze lagen zijn vaak slecht doorlatende of scheidende lagen aanwezig, ook wel aquitards genoemd.

Wanneer deze aquitards bestaan uit dikke klei- of leemlagen ontstaat tijdens de boring vanzelf een spoeling omdat de klei of leemdeeltjes minder snel bezinken in de opvangbakken van de boring. Hoe dikker deze lagen, des te meer spoeling ontstaat. Wanneer hierdoor een voldoende dikke of zware spoeling ontstaat hoeven geen andere additieven te worden toegevoegd. Het kan zelfs voorkomen dat bij hele dikke kleilagen een zodanig zware spoeling ontstaat dat deze verdund moet worden. Er moet dan boorspoeling worden vervangen door gewoon water.

Ad.4

In aquifers kunnen zich grove en zware zand- en grinddelen bevinden of zelfs stenen. Wanneer tijdens het boren de snelheid van de boorvloeistof te laag is kunnen deze grove delen niet omhoog worden getransporteerd. Dit komt bijvoorbeeld voor wanneer de diameter van het boorgat erg groot is of wanneer te kleine volumes boorspoeling worden rondgepompt (bv te kleine circulatiepomp).

Door het toevoegen van additieven aan de boorvloeistof verandert de viscositeit waardoor deze meer draagkracht krijgt. Hierdoor kunnen ook grovere delen worden opgeboord.

Afwegingen bij het toepassen van additieven in boorspoeling

Het toevoegen van additieven om een zwaardere boorvloeistof te verkrijgen kan dus zeker ook nadelige gevolgen hebben. Één daarvan is onder andere dat door de overdruk de boorvloeistof in de aquifer wordt gedrukt waar de filters van de bron worden geplaatst. Dit zorgt voor verstopping van de aquifer (hogere weerstand). Om de bron voldoende te ontwikkelen moeten dan extra werkzaamheden worden uitgevoerd om deze weerstand weer te verminderen.

Het wel of niet gebruiken van boorspoeling dient per boring te worden bekeken. Hierbij is het aan te raden volgende aspecten te beoordelen voor het wel of niet toepassen van boorspoeling:

- Is er kans op verbruik van werkwater door de grofheid van de te doorboren formaties (bodemlagen);

- Is er voldoende werkwater ter beschikking om zonder spoeling risicoloos te kunnen boren;

- Is zonder toepassing van boorspoeling voldoende overdruk te creëren in het boorgat op alle dieptes;

- Zullen er klei- en/of leemlagen worden aangeboord waarmee een natuurlijke spoeling kan worden opgebouwd;

- Is er voldoende draagkracht en stroomsnelheid in het boorgat om grove (zware) zand en grinddelen uit het boorgat te transporteren;

- Blijft het boorgat langere tijd open staan (onbewaakt);

- Kan de boorspoeling weer relatief eenvoudig worden verwijderd uit het filtertraject;

- Is er kans op het aanboren van kleilagen welke zonder afsmering kans geven op zwelling en kleival;

- Geeft de boorspoeling geen nadelen voor andere grondwatergebruikers in de nabije omgeving. Zo ja dan een ander type boorspoeling mogelijk?

- Bij gebruik van boorspoeling altijd bekijken welke soort boorspoeling het meest geschikt is voor de projectlocatie

1.6.Bezinkbakken en verblijftijd

Het beheersen van het boorproces met behulp van boorvloeistof om een zo optimaal mogelijke bron te kunnen boren. Bezinkbakken dragen bij aan een gecontroleerd proces van boren. Risico’s en kwaliteit kunnen hiermee beïnvloed worden.

Figuur 6. Bezinkvijver bij een spoelboring

In het verleden werd bij een spoelboring vaak een spoelvijver gegraven om het opgeboorde materiaal in op te vangen (zie figuur 6). Kwaliteitsboringen welke nu worden uitgevoerd (BRL SIKB 2100 en protocol 2101) worden geboord met behulp van bezinkbakken. Afhankelijk van de diepte en diameter van het boorgat kunnen meer of minder bezinkbakken worden toegepast. De bezinkbakken hebben behalve watervoorraad als voornaamste functie het opvangen van het losgeboorde materiaal uit het boorgat. Om ook het fijnere materiaal uit de boorspoeling te kunnen verwijderen moet de verblijftijd in de de bezinkbakken voldoende lang zijn. Het grofste en zwaarste materiaal wordt meestal opgevangen in de eerste bak waarin de boorvloeistof wordt gelost. Het minder zware materiaal uit de boring stroomt over in de tweede bak en als er nog een derde bak is dan bezinkt daar het fijnste materiaal. Dit laatste is meestal fijn zand en slib. De derde bak (meestal ook de laatste) is gekoppeld aan de mantelbuis waarin de boring wordt uitgevoerd

Verblijftijd

Hoe langer de verblijftijd van de boorspoeling in de bezinkbakken is, des te meer fijn materiaal wordt uit de vloeistof verwijderd. Het meeste grove materiaal zal bezinken in de bakken, het fijnere zand en slib, en meestal ook organische delen zullen blijven rondspoelen. Door de overdruk in het boorgat kunnen deze fijne materialen in de formatie dringen. Dit geeft dus een zekere mate van natuurlijke spoeling en kan ooit gewenst zijn om bijvoorbeeld het verbruik van werkwater tegen te gaan. Wanneer echter geboord wordt in het traject waarin de filters van de bron moeten worden geplaatst is dit ongewenst. De fijne materialen zijn potentiele verstoppingen op de boorgatwand en in de formatie en beperken de opbrengst (capaciteit) van de bron.

Grote deeltjes verwijderen we uit de boorvloeistof door bezinken.

Op een deeltje in een vloeistof werken er drie krachten:

- de zwaartekracht, die het omlaag trekt,

- een opdrijvend vermogen, die het omhoog duwt (bv werveling, weerstand)

- een wrijvingskracht als het deeltje beweegt ten opzichte van de omgeving.

Voor een klein, enkel, bolvormig deeltje zijn deze krachten:

- g de zwaartekrachtsconstante

- ρs de dichtheid van het deeltje (gewicht)

- ρl de dichtheid van de vloeistof

- η de viscositeit van de vloeistof

- D de diameter van het deeltje

De bezinksnelheid is evenredig met het kwadraat van de diameter van het deeltje. Een deeltje dat tien keer groter is, valt honderd keer sneller. De capaciteit van een bezinkbak hangt niet alleen af van de hoogte, maar vooral van de oppervlakte. Bij een grotere hoogte is de verblijftijd groter, maar moeten de deeltjes ook verder vallen. Wel heeft de bak dan meer opvangcapaciteit.

Als stelregel voor kwalitatief goede boringen kan volgende worden aangehouden:

- Oppervlakte bezinkbakken bij zuigboring:10% van maximale flow van de spoelpomp van de boormachine

- Voorbeeld zuigboring: Zuigboring met capaciteit tijdens boren van 150 m³/uur, dan moet oppervlakte van bezinkbakken 2 + 3 minimaal 15 m² bedragen. Bij capaciteit van 100 m³/uur moet oppervlakte 10 m² zijn.

- Oppervlakte bezinkbakken bij luchtliftboring: 20% van maximale flow tijdens boren

Voorbeeld luchtlift:

Luchtliftboring met spoelcapaciteit tijdens boren van 120 m³/uur, dan moet oppervlakte bezinkbakken minimaal 24 m² bedragen (3 bakken + 1e bak). Bij capaciteit van 80 m³/uur moet oppervlak 16 m² zijn.

2.Materiaalkeuze broninbouw

Tijdens het maken van het ontwerp en het vastleggen van de uitgangspunten wordt ook afgestemd voor welke levensduur het bronsysteem minimaal ontworpen wordt. Hiermee wordt direct of indirect ook een keuze gemaakt voor de kwaliteit van de te gebruiken componenten en onderdelen van het bronsysteem, leidingwerk en bodemwisselaar.

Doordat de materiaalkeuze een belangrijke basis is van de kwaliteit van een product bepaalt dit een aantal aspecten waaronder energieverbruik, rendement, levensduur, onderhoudsfrequentie en betrouwbaarheid. Zo zal een bronpomp welke speciaal is gebouwd voor het betreffende bronsysteem vaak een lager energieverbruik hebben en een hoger rendement dan een standaard bronpomp. Hierdoor zal dus ook het rendement van de pomp hoger zijn. Selectieve materiaalkeuze kan hiermee een basis zijn voor de (hoge) kwaliteit. Ook de omstandigheden waarin de materialen worden toegepast zijn bepalend voor de keuze.

Een aantal afwegingsfactoren voor de keuze van het te gebruiken materiaal kunnen zijn:

- grondwaterkwaliteit (zoet-brak-zout)

- aanwezigheid verontreinigingen in bodem of grondwater

- betrouwbaarheid

- rendement

- mogelijkheden tot vervanging (o.a. bereikbaarheid)

3.Aanvullen boorgat

Aanvullen van boorgaten

De bodemopbouw in Nederland wordt onderverdeeld in verschillende watervoerende pakketten (aquifers). In veel gevallen worden deze zandpakketten gescheiden door kleilagen (aquitards).

Op deze manier ontstaan er verschillende watervoerende pakketten die door kleilagen van elkaar gescheiden blijven.

Tijdens het realiseren van bodemenergiesystemen worden deze watervoerende pakketten en kleilagen doorboord. Om te voorkomen dat ondiep grondwater met dieper grondwater wordt gemengd en dat eventuele verontreinigingen niet verder verspreidt kunnen worden, is het belangrijk dat de boorgaten op een juiste manier worden afgedicht. Daarnaast zorgt het zorgvuldig afdichten van boorgaten ook voor de stabiliteit van de bodem en voorkomt het zettingen. Het afdichten van het boorgat dient te gebeuren conform de BRL 2100 protocol 2101 ‘mechanisch boren’. Om deze reden mogen bodemenergiesystemen alleen geboord worden door erkende gecertificeerde boorfirma’s.

Bij open systemen zal er altijd sprake zijn van een laagsgewijze aanvulling. Bij het filter zal immers moeten worden aangevuld met filterzand en ter plaatse van kleilagen moet worden aangevuld met zwelklei of bentoniet. Het overige deel van het boorgat wordt aangevuld met fijn grind.

Na het inbouwen van de filter- en stijgbuizen, zal een boorbedrijf beginnen met het aanvullen van het boorgat. Conform de eisen moet het materiaal waarmee de boorgaten worden aangevuld een aantal criteria voldoen, zoals de doorlatendheid, geleidbaarheid en vorstbestendigheid.

Voor het aanvullen van de boorgaten kunnen verschillende methodes worden toegepast. Soms wordt het aanvulmateriaal nog los boven in het boorgat gestort waarna het naar beneden zakt. Dit komt voor bij boringen die ondiep zijn (<30) meter maar wordt in het kader van kwaliteit en zorgvuldigheid niet aangeraden.

Beter is het om het boorgat aan te vullen met behulp van een stortkoker. Aanvullen van boorgaten dieper dan 20 m dient te worden uitgevoerd m.b.v. een stortkoker. Deze stortkoker wordt in het boorgat ingebouwd voordat het filter wordt ingebouwd. Tijdens het inbouwen wordt vanuit deze stortkoker boorvloeistof uit het gat opgepompt en via de bezinkbak geretourneerd. Op deze wijze wordt voorkomen dat tijdens het inbouwen van het filter boorspecie uitzakt in het boorgat.

Doordat een boorgat relatief klein is zal zorgvuldig gewerkt worden, zodat het aanvulmateriaal op de gewenste diepte komt en er geen verstoppingen halverwege het boorgat ontstaan. Voordeel van de stortkoker is dat grind, zand en klei beter te doseren zijn en op geringe hoogte boven de aanvulling in het boorgat vrijkomen waardoor een stabieler boorgat behouden blijft.

Voor het aanvullen van een boorgat rond filter en stijgbuizen worden kleikorrels, zand en grind gebruikt.

Volgens de geldende normen in het protocol moeten de afdichtende kleilagen conform de regels worden afgedicht met kleikorrels en de overige lagen worden aangevuld met het filtergrind of aanvulgrind.

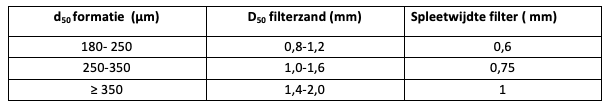

Het storten van het filterzand rond het filter dient zonder onderbreking te gebeuren, omdat er anders mogelijk boorspecie bezinkt in het filterzand. Het filter dient tot ca 2 m boven de bovenzijde van het filter omstort te worden met filterzand. Daarboven komt een dun laagje, bestaande uit filterzand, bijvoorbeeld 0,4 – 0,8 of uit zeer grof zand. Dit laagje zorgt ervoor dat de klei afdichting niet het filterzand wordt, ingedrukt. Bovendien voorkomt dit laagje dat zwellend klei wordt meegevoerd naar het filter. In Duitsland is dit steunlaagje wel bekend als “Gegenfilter” . Ook op alle overgangen van zwelklei naar aanvulgrind dienen de steunlaagjes te worden toegepast. Dit om ervoor te zorgen dat het zwelklei niet het aanvulgrind wordt ingedrukt, waardoor zettingen kunnen optreden. Filterzand dient om te zorgen dat de fijne, vaste bestanddelen die in de bodem aanwezig zijn worden tegengehouden. De vaste stof wordt dus uit het water gefilterd. Stoffen die in oplossing zijn in het water worden er niet uitgefilterd. Zij passeren het filterzand. De korrelgrootte van het filterzand is afhankelijk van de korrelgrootte van de aangetroffen watervoerende lagen. Hierbij is de fijnste aangetroffen laag maatgevend. Onderstaande tabel geeft waarden zoals die in de praktijk worden aangehouden. Zandlagen met een D50 < 180 (μm) geven in het algemeen weinig capaciteit.

4.Capaciteitsmeting bij oplevering

Om een goede beoordeling te kunnen doen of de bron voldoet aan de in de vergunning of beschikking opgenomen eisen, dient de hydrologische veldproef aan volgende voorwaarden te voldoen:

- Er moet een minimale rustperiode zijn tussen de laatste onttrekking of infiltratie uit de bron waarop de proef wordt uitgevoerd.

Voorstel is de minimale tijdsduur vast te stellen op:

– 4 uur of

– verandering in stijghoogte in de bron moet stabiel zijn en mag niet meer dan 0,01 meter

verandert zijn in de laatste 30 minuten. - Meting moet worden uitgevoerd op de in de vergunning aangevraagde maximale bedrijfscapaciteit met een marge van + of – 5%.

- De minimale tijdsduur van de proef bedraagt 4 uur of zolang tot sprake is van een maximale stijghoogteverandering van 0,02 meter in laatste 30 minuten

- De maximale tijdsduur van de proef bedraagt 24 uur.

Alternatief voor het uitvoeren van de capaciteitsmeting zoals boven beschreven is het uitvoeren van een stopproef. Wanneer sprake is van situaties waarin bovengenoemde proef niet mogelijk is kan de stopproef een oplossing bieden. Ook hierbij gelden een aantal voorwaarden:

- Bij start van de meting moet de capaciteit minimaal de in de vergunning aangevraagde bedrijfscapaciteit bedragen met een marge van + of – 5%;

- De minimale tijdsduur van de proef bedraagt 4 uur of zolang tot sprake is van een maximale stijghoogteverandering van 0,02 meter in de laatste 30 minuten;

- De maximale tijdsduur van de proef bedraagt 24 uur.

Criteria goed- of afkeuring

De criteria waarbij sprake is van goedkeuring of afkeur dienen op voorhand duidelijk zijn, direct na uitvoering van de proef. Wanneer niet aan de criteria wordt voldaan kan geen sprake zijn van een goedgekeurde capaciteitsmeting.

Wanneer de capaciteitsmeting is uitgevoerd kan aan de hand van de uitslagen van de proef worden gecontroleerd of aan de eisen wordt voldaan.

Criteria zijn:

- Capaciteitsmeting moet uitgevoerd worden zoals beschreven onder hierboven genoemde voorwaarden;

- Bevoegd gezag moet vaak in kennis gesteld worden van tijdstip van uitvoering;

- Vergunningseisen moeten beschikbaar en bekend zijn bij uitvoerder van de meting;

- De gebruikte materialen zoals pomp en watermeters moeten voldoen aan voorwaarden zoals opgesteld in normdocumenten en ontwerpeisen

- De meting moet worden uitgevoerd in alle beschikbare peilfilters en in de bron.

Afstelling van de peilfilters moet voldoen aan de in de vergunning/beschikking opgenomen eisen en voorwaarden.

5.Terreinleidingen

Het leidingtracé dient in overleg met andere betrokken partijen te worden afgestemd op bestaande en nieuw aan te leggen ondergrondse infrastructuur in het gebied. Voor aanvang van graafwerkzaamheden moeten werktekeningen worden vervaardigd van de bronnen en het transportleidingwerk. Aangegeven dient te zijn de hoogteligging, type en locaties van de verbindingen en toegepaste materialen.

Ontgravingen dienen zodanig te worden uitgevoerd dat de sleuven stabiel zijn. Indien nodig moet bronbemaling worden toegepast. De minimale gronddekking van transportleidingen dient in toekomstige situatie overal minimaal 0.8 meter te bedragen (vorstvrij); voor de bekabeling geldt een minimale dekking van 0.6 meter

Terreinleidingen dienen tot in de technische ruimte van het gebouw te worden gelegd waarbij doorvoeringen door funderingen en vloeren waterdicht worden afgewerkt.

De terreinleidingen worden meestal uitgevoerd in HDPE. De sterkte (wanddikte) moet voldoende zijn om de maximale druk van de bronpompen te kunnen weerstaan. Meestal worden de leidingen uitgevoerd in drukklasse SDR 11 of SDR 17.

Spoelen van leidingen

Verontreinigingen in het leidingwerk kunnen op termijn voor grote problemen zorgen. Verontreinigingen kunnen hun oorsprong vinden in onvoldoende zorgvuldigheid tijdens de aanleg en het als gevolg daarvan achterblijven van deeltjes (papier, textiel, stof, PE-schaafsel, zand, grind etc.) in het leidingenstelsel. Daarnaast kan verontreiniging van de leiding optreden als gevolg van neerslag van stoffen uit het circulatiemedium, vaak als een film aan de binnenzijde van de leidingen.

Effecten van deze verontreinigen kunnen zijn: optreden van blokkade, stimuleren van corrosie van metalen delen (warmtewisselaar, warmtepomp) of stimuleren van bacteriegroei. De belangrijkste vormen van verontreinigingen zijn:

- Vuil achtergebleven tijdens installatie.

- Aanslag als gevolg van neerslag van in het water opgeloste stoffen (precipitatie) zoals Calcium, Magnesium en ijzerzouten (calcium carbonaat, calciumsulfaat, magnesiumcarbonaat of magnesiumsilicaat) zijn de meest voorkomende vormen van aanslag. Precipitatie is een gevolg van veranderende temperatuur en pH. De kwaliteit van het water heeft een groot effect op de kans op het optreden van neerslag: zacht water heeft minder risico in vergelijking tot hard water.

- Corrosie, treedt alleen bij metalen delen op. Twee vormen kunnen worden onderscheidden: corrosie als gevolg van een elektrolytische reactie van metaaldelen met zuurstof en waterstof uit het water, en corrosie als gevolg van anaërobe bacteriën zoals sulfaat reducerende bacteriën.

- Bacteriële verontreiniging. Treedt op als gevolg van gebruik van verontreinigd water of introductie van bacteriële verontreiniging tijdens installatie. Deze vorm van verontreiniging treedt vrij frequent op en is moeilijk te voorspellen. De grootste kans op bacteriële verontreiniging wordt gevonden bij systemen die afgevuld zijn, maar vervolgens gedurende een langere periode niet in gebruik zijn en bij systemen die gevuld en daarna weer afgetapt zijn. Onder die omstandigheden kan zich snel een biofilm afzetten op de binnenzijde van leidingen. Alhoewel vele soorten bacteriën voor problemen kunnen zorgen wordt heden ten dage met name de aanwezigheid in significante hoeveelheden van Pseudomonas als indicator voor de biologische kwaliteit van het water gebruikt. De belangrijkste problemen zijn het ontstaan van slib, leidend tot blokkage van leidingen, en ontgassing.